A faanyag száradása

A faanyag száradása

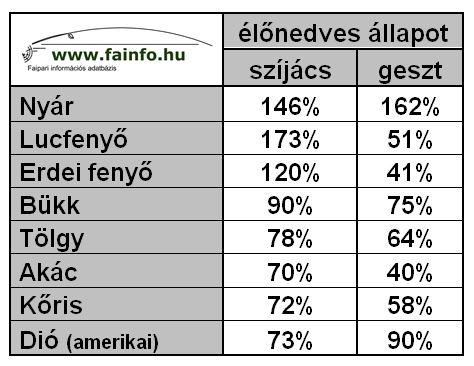

A faanyag szárítása kiemelt fontosságú. A faanyag nedvességtartalmának megfelelő mértékű csökkentése elengedhetetlen annak érdekében, hogy a belőle létrehozott termékek képesek legyenek megőrizni esztétikai értéküket és a lehető legtovább elláthassák feladatukat. Ez azonban még közel sem minden. A faanyag szárítása nem csak azért szükséges, hogy megvédjük azt a különböző gomba és rovarkárosítóktól, illetve a baktériumoktól (, ezek nagy része ugyanis csak a 20-60%-os fanedvesség tartományában veszélyezteti a faanyagot). A fafeldolgozás számos művelete is csak megfelelően előkészített száraz faanyag esetén végezhető el eredményesen, és csak az alapanyagok megfelelő mértékű, gondos szárításával előzhetjük meg a fatermékek nedvességváltozás hatására bekövetkező térfogat, és alakváltozásait, illetve az azokból adódó esetleges értékcsökkenését.

A nedves faanyag megmunkálása meglehetősen sok gondot okoz:

– A nedves faanyag túlságosan rugalmas, ezért felfűrészelése nagyobb vágásrés alkalmazását teszi szükségessé, ami rontja a kihozatalt.

- A nedves faanyag túlzott rugalmassága mellett puhább is. Ez a gyalulási, és marási műveletek során is gyakorta vezet rosszabb minőségű felületet kialakulásához. Különösen puha faanyagoknál, mint a nyír, vagy a nyár, a megmunkált felület gyakran kibolyhosodik. A megmunkáló szerszám fellazítja a faanyag rostjait, melyek apró „szőrökként” jelennek meg a felületen.

- A nedves faanyag nehezebben ragasztható és felületkezelhető, de ezzel összefüggésben azt is meg kell jegyeznünk, hogy a faanyag túlszárítása is hasonló problémákkal jár.

- A különböző szárítási folyamatok során a környező levegő relatív páratartalmának és hőmérsékletének megfelelően nedvesség, pára lép ki a faanyag felületi rétegeiből.A faanyag száradásának folyamata

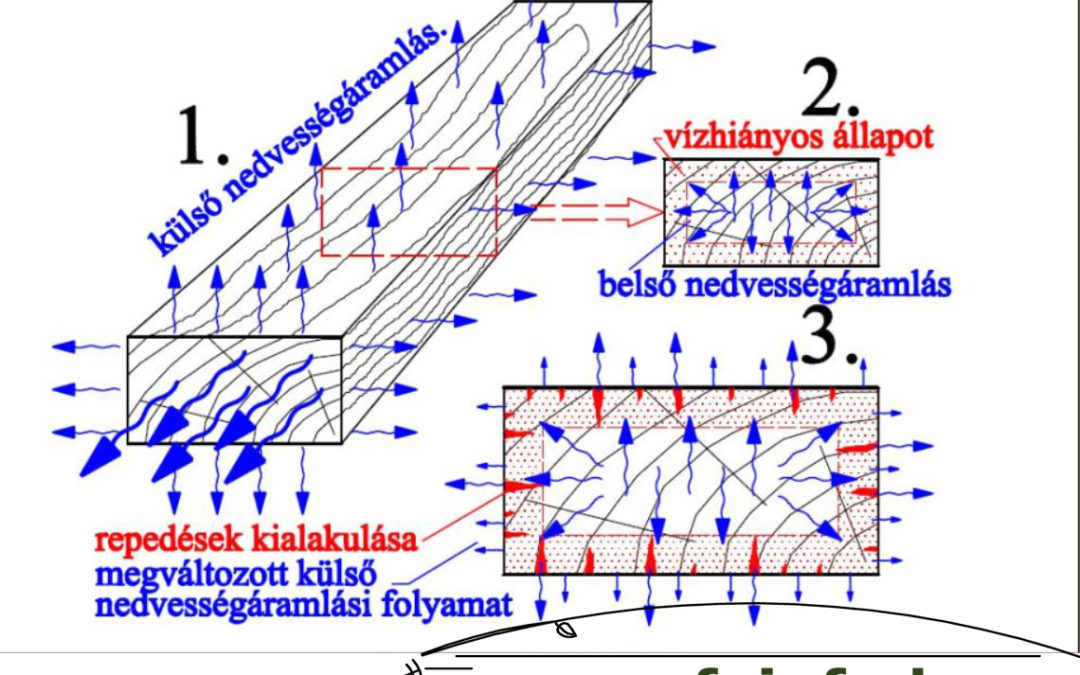

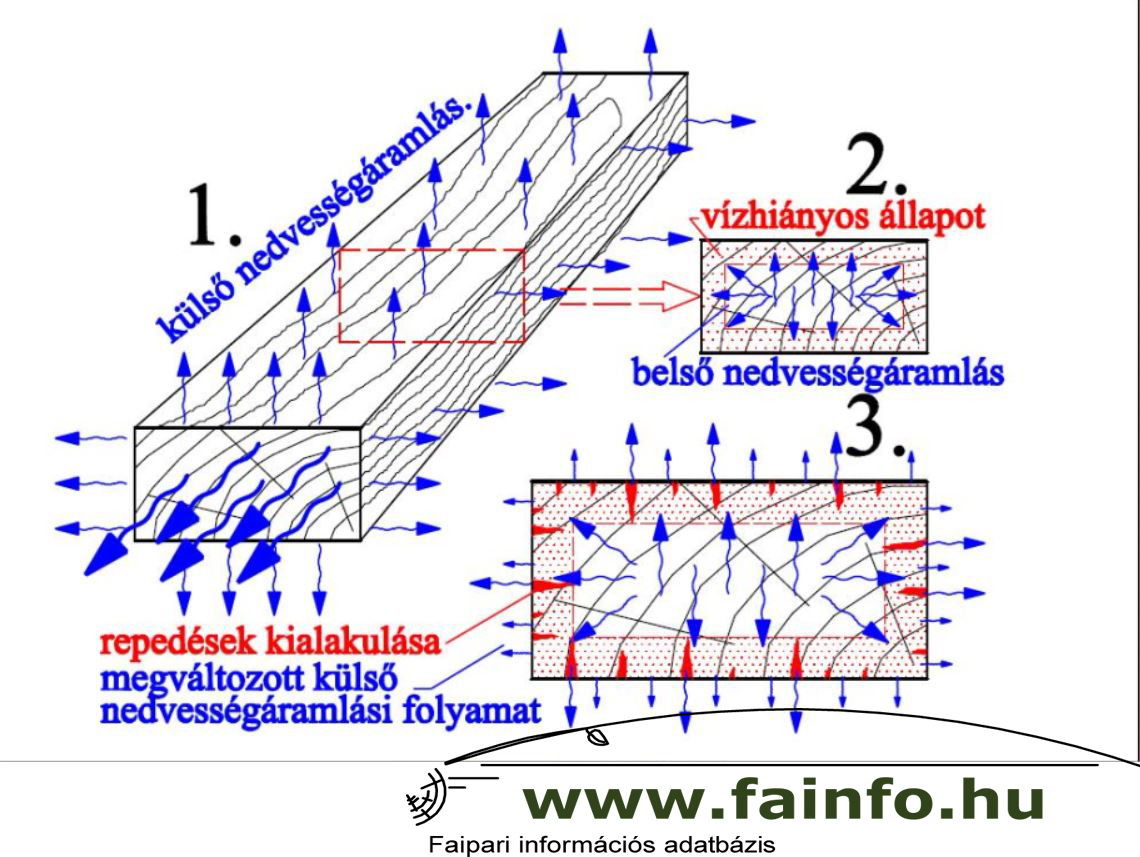

A különböző szárítási folyamatok során a környező levegő relatív páratartalmának és hőmérsékletének megfelelően nedvesség, pára lép ki a faanyag felületi rétegeiből. A faanyag sajátos szerkezeti felépítéséből adódóan azonban az anyag bütüfelületéről a nedvesség sokkal könnyebben, és gyorsabban távozik. (1. ábra)

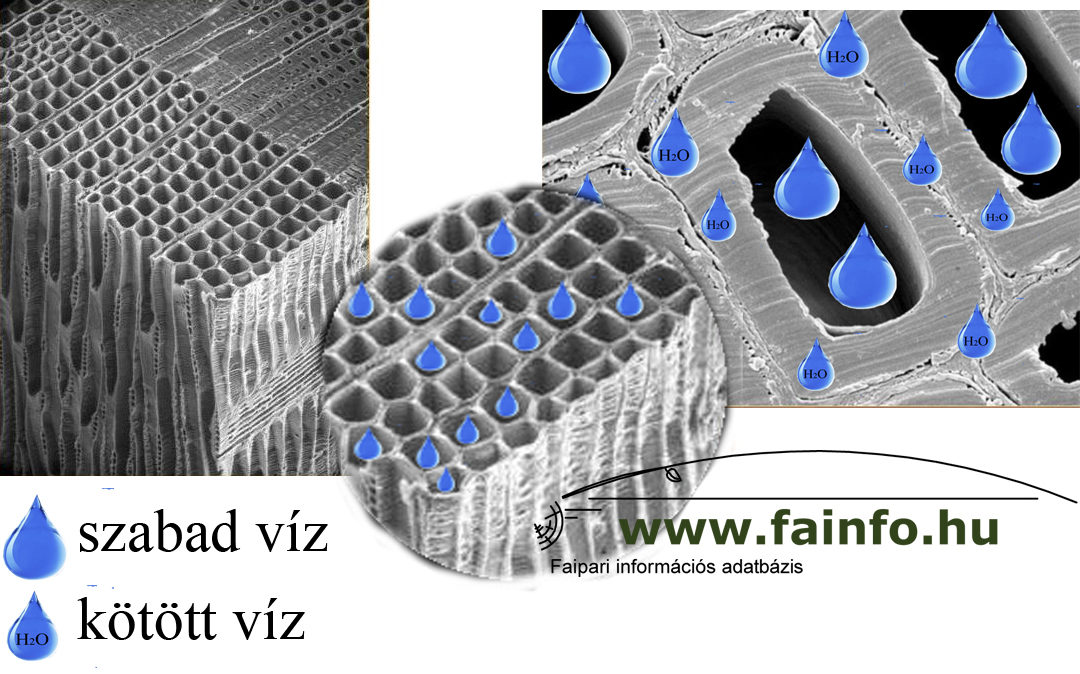

A felületi rétegekből kilépő víz vízhiányos állapotot idéz elő. Mivel az anyag felülete alacsonyabb nedvességtartalmúvá válik, mint annak belseje, megindul a faanyagban egy belső nedvességáramlási folyamat is. A belső nedvességáramlás a faanyag belső rétegeiben található vizet a szárazabb felszíni rétegbe szállítja, pótolva, az ott jelentkező vízhiányt. (2. ábra)

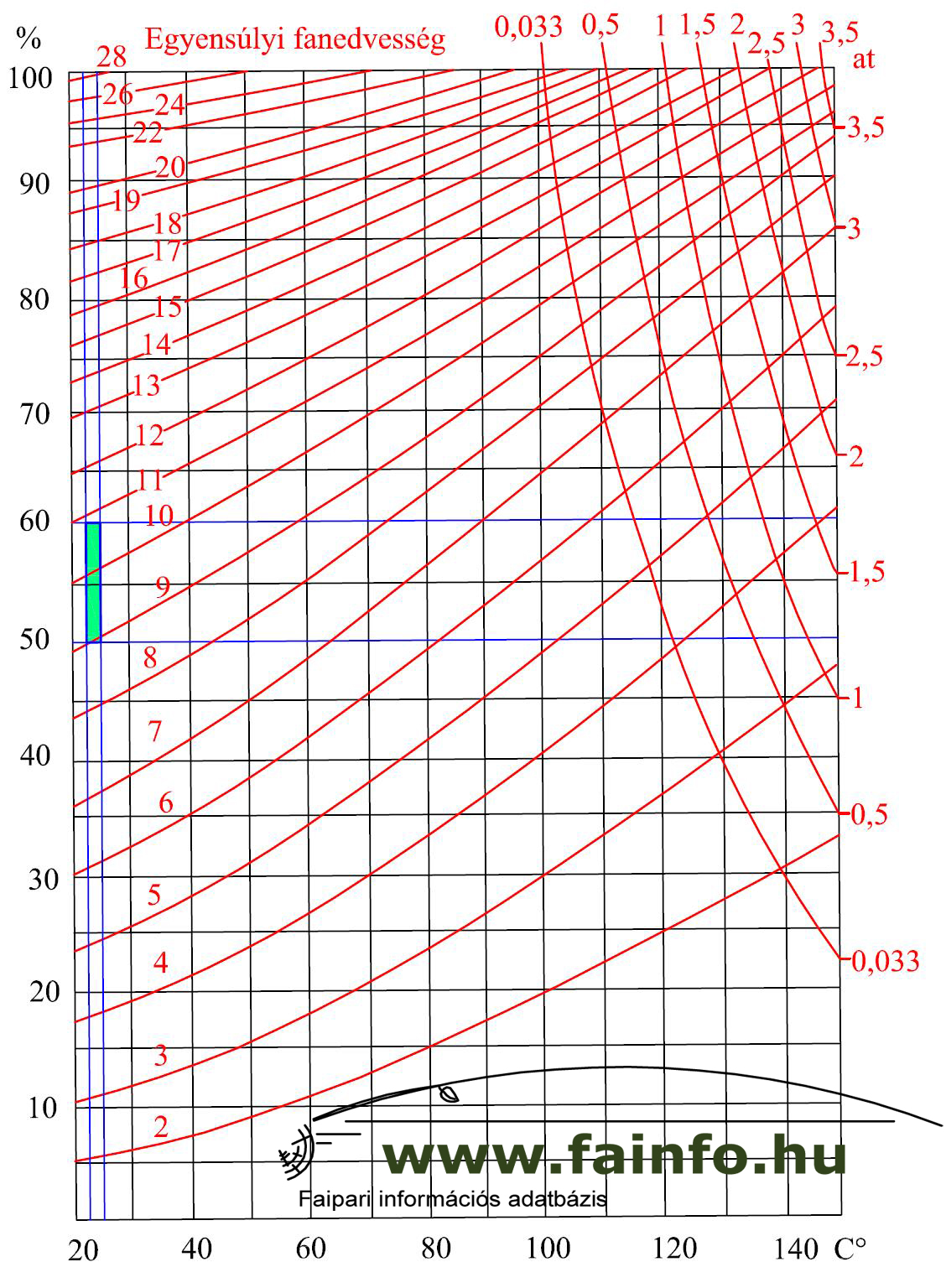

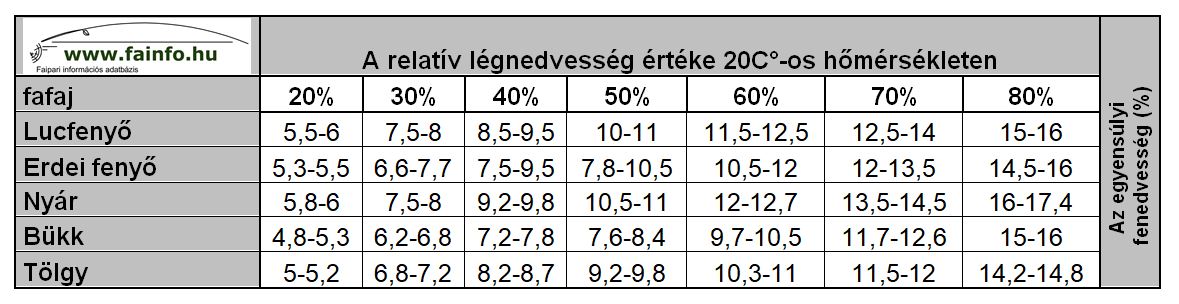

A faanyag felületéről távozó nedvesség csökkenti a felső réteg nedvességtartalmát. A belső nedvességáramlás azonban, amíg csak tudja, folyamatosan pótolja a felületi rétegből elpárolgott vízmennyiséget. A folyamat csak akkor áll le, mikor a faanyag belsejének nedvességtartalma (teljes keresztmetszetben) megegyezik a külső réteg nedvességtartalmával. Ez az állapot, az egyensúlyi fanedvesség elérésével következik be.

Az egyensúlyi fanedvesség beállásakor a faanyag nem vesz fel és nem ad le vizet, nedvességtartalma teljes keresztmetszetben azonos, aminek következtében a belső és a külső nedvességáramlás egyaránt szünetel.

Hasonlóképpen zajlik le a nedvességáramlás a faanyag nedvesítése során is. (Mikor az anyagot olyan közegbe helyezzük, melynek paraméterei nagyobb egyensúlyi fanedvesség beállását követelik meg). A faanyag felülete, amilyen könnyen képes leadni a vizet, épp olyan könnyen fel is veszi azt. Így a nedvesítés során annak nedvességtartalma nagyobb lesz, mint a belső rétegé, ami egy a faanyag belseje felé irányuló belső nedvességáramlást indít el…

Optimális esetben a faanyagban lévő belső, és külső nedvességáramlás sebessége megközelítőleg azonos. A belső nedvességáramlás megfelelő gyorsasággal képes a felületről elpárolgó víz utánpótlására, így a faanyag belső és külső rétegei között nem lép fel jelentős mértékű nedvességkülönbség.

Amennyiben azonban a szárítás túlságosan gyors, vagyis a belső nedvességáramlás nem képes megfelelő ütemben pótolni a felületi rétegekből távozó vízmennyiséget, a faanyagon felületi repedések jelennek meg. A rosttelítettségi határ alá érve ugyanis a felületi réteg elkezd zsugorodni. A belső rész azonban, ezekben az esetekben, magasabb nedvességtartalma révén még nem áll készen a térfogatcsökkenésre. Akadályozza a felületi réteg zsugorodását, melyben belső feszültségek alakulnak ki. A nedvességkülönbség növekedésével a belső feszültségek is növekedni kezdenek, egészen addig, míg a sejtek fala végül már nem képes ellenállni erejüknek. Azok fala összeroppan (sejtkollapszus), s a felületi réteg zsugorodása annak felhasadásával, a faanyag felületén létrejövő repedések kialakulásával jön létre. (3. ábra)

Ez a folyamat több szempontból is rendkívül káros:

– A összeroppant sejtfalak a továbbiakban akadályozzák a víz, belső szövetekből történő kijutását. Ezzel csökken a kipárolgás sebessége, és növekszik a szárítás időszükséglete.

– A repedések, megjelenésükkel feltárják a faanyag mélyebben fekvő, nedvesebb részeit, ahol nagy sebességgel kezdődik meg a száradás. A nagy sebességű száradás újabb sejtkollapszushoz (a sejtfalak összeroppanásához) vezet, melynek következtében a kialakult felületi repedések folyamatosan növekednek, és tovább mélyülnek.

A kialakult repedések csökkentik a fűrészáru szilárdságát, esztétikai, és anyagi értékét. Rontják a kihozatalt, sőt kiterjedésüktől, és mennyiségüktől függően akár alkalmatlanná is tehetik az anyagot a további faipari felhasználásra.

A megfelelő minőségű, asztalosipari fűrészáru előállításának tehát elengedhetetlen feltétele a megfelelően lassú, kíméletes, és egyenletes szárítás.

A szárítás gyorsaságára már nem csak a hőmérséklet, és a relatív páratartalom van hatással, ügyelnünk kell a megfelelő légsebességre is. A faanyagból távozó vizet ugyanis az azt körülvevő levegő veszi fel

z alakváltozás oka, hogy az egyenlőtlen szárítás során, a faanyag különböző részei eltérő mértékben zsugorodnak. Ez a faanyagon belül feszültségek (különböző irányokba ható nyomó és húzó igénybevételek…) kialakulásához vezet melyek az anyag görbülését, csavarodását, teknősödését… okozzák.

Legutóbbi hozzászólások