Lakóépületek hőtechnikai veszteségforrásai

Lakóépületek hőtechnikai veszteségforrásai

Lakóépületeink hőtechnikai viselkedését vizsgálva megállapíthatjuk, hogy a belső térben fűtési energiaként közölt hőmennyiség folyamatos áramlásban van. A hőenergia azon tulajdonságának köszönhetően, hogy a magasabb hőmérsékletű levegő mindig az alacsonyabb hőmérséklet felé áramlik, épületeinkben számos veszteségforrással kell szembenéznünk.

A lakóépületeinkből, veszteség formájában távozó energiamennyiség sok féle módon hagyhatja el otthonunkat:

- az épület födémszerkezetén át,

- az épület falain keresztül,

- az épület aljzatán keresztül.

- az épület csukott nyílászáróin keresztül,

- a mindennapok során a szellőztetéssel,

- a kéményen át, illetve a konyhai- vagy egyéb elszívó berendezések kivezetésein keresztül.

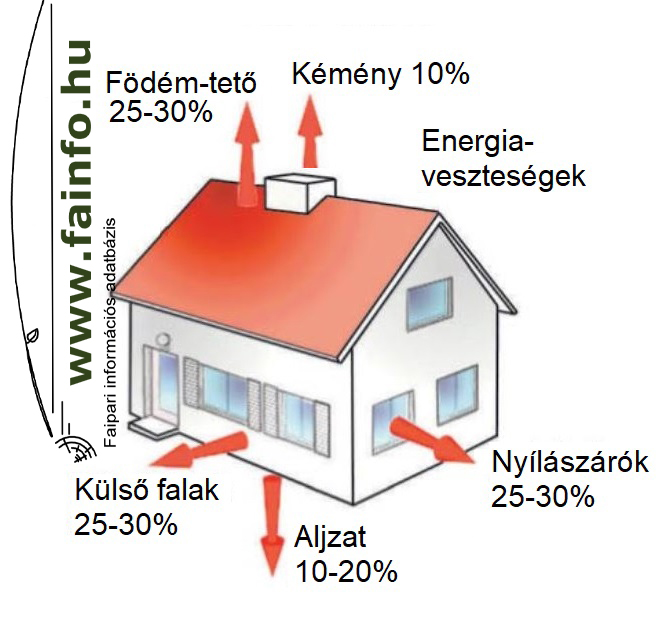

Az épület falain, födémszerkezetén és padozatán keresztül távozó hőmennyiség

Egy átlagos 110m2-es lakóterületű családiházban a különböző felületek nagysága:

- Külső fal 39%

- Alapterület 20-24%

- Nyílászáró 11-14%

- Födém-tetőfelület 26-27%

arányban vesz részt, az épület feületének kialakításában.

Bár az esetek nagy többségében a lakásból eltávozó energia legnagyobb része a födémen és a falakon keresztül veszik el, különösen, alacsony légzárási teljesítménnyel rendelkező nyílászárók esetén, a legnagyobb komfort érzet növekedés a nyílászáró cseréjével érhető el.

Épületek hővesztesége %-ban kifejezve

Az épületek nyílászáróin keresztül távozó hőmennyiségek

A mai modern hőszigetelt nyílászárók, legyen szó fa, műanyag, vagy alumínium ablakokról, olyan jelentős légzárási teljesítménnyel rendelkeznek, mely lényegesen meghaladja a korábbi, mára elavult technológiáknak számító nyílászáróktól elvárható értékeket.

A nyílászáró szerkezetek energia-áteresztését vizsgálva három fő komponenst kell figyelembe vennünk:

- A nyílászáró szerkezet transzmissziós hőveszteségét (hőátadásból származik)

- a nyílászáró szerkezet filitrációs hőveszteségét (hőáramlásból származik)

- a napsugárzás révén nyert, belső térben létrejövő hőnyereséget.

Nyílászárónk eneretikai hatékonysága ezen energiamennyiségek összegéből határozható meg:

Q = QR + QF – QN

- QR: transzmissziós hőveszteség

- QF: filitrációs hőveszteség

- QN: napsugárzásból származó hőnyereség

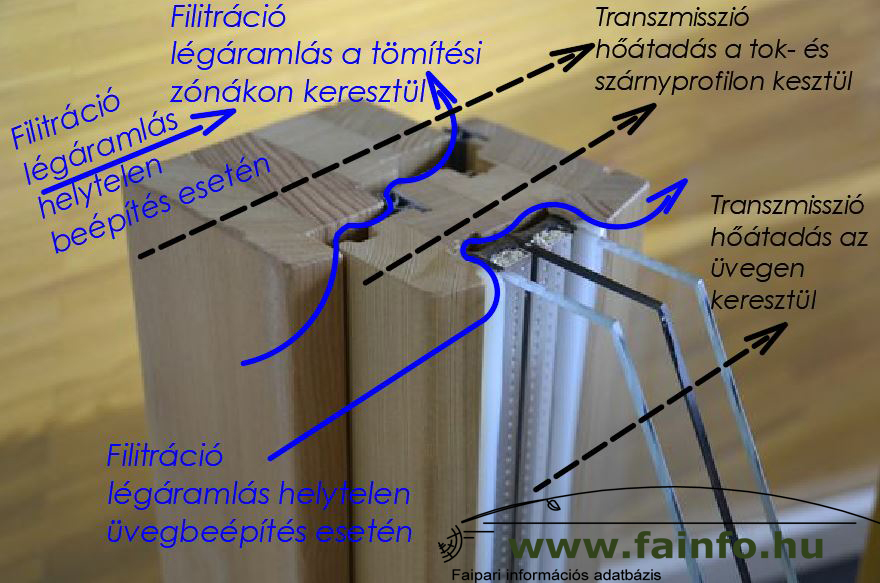

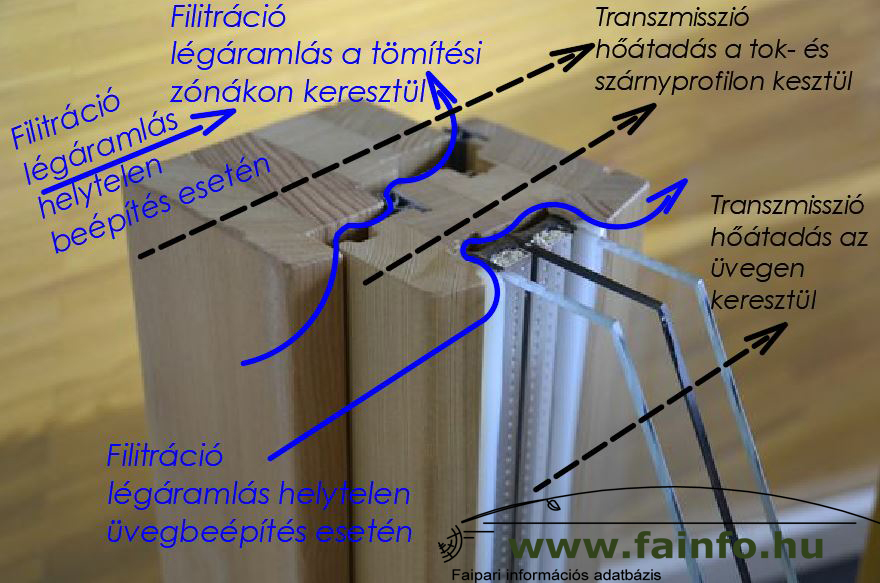

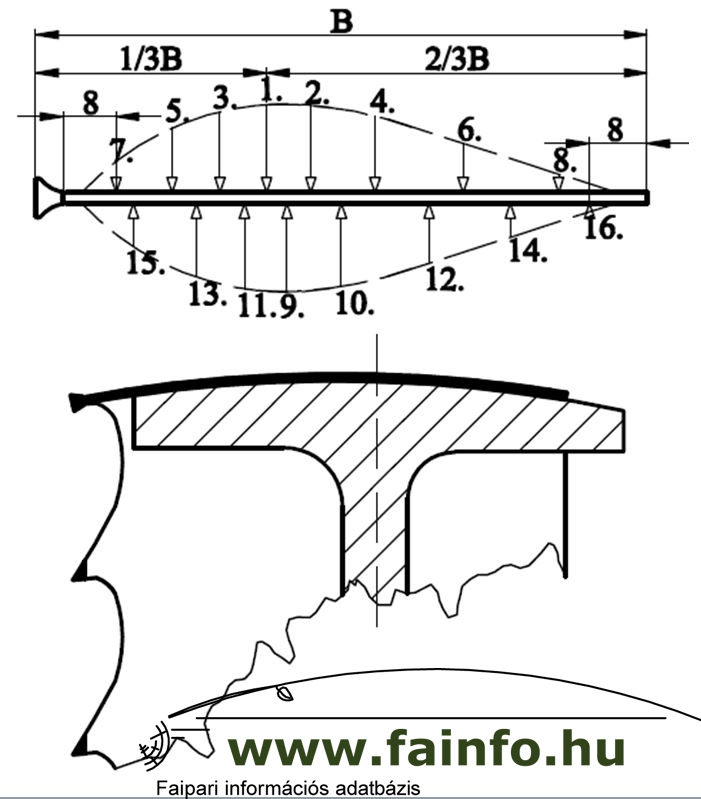

Hőszigetelt nyílászárószerkezet hőveszteségei

A transzmissziós hőveszteség

Transzmissziós hőveszteségen, a nyílászáró szerkezeten keresztül, hősugárzás formájában létrejövő hőáramlást értjük. Ennek értéke elsősorban az üvegezéstől, másodsorban a szárnyprofiltól függ. A hőáramlás során a szerkezet, pl üveg egyik oldalán hőelvonás jelentkezik, mely hőmennyiség a másik oldalon megjelenve hőmérsékletemelkedést idéz elő, úgy, hogy közben az üveg két oldalán lévő közeg egyáltalán nem érintkezik egymással. A hőáramlás mértéke az anyagok hőszigetelési tényezőjétől, illetve azzal összefüggésben azok hőátbocsátási képességétől függ. Mennél jobb egy anyag hőszigetelő képessége, annál kisebb annak hőátbocsátási tényezője.

A filitrációs hőveszteség

A filitrációs légveszteség, a külső hideg levegő belső térbe történő beáramlásával , illetve a belső melegebb levegő külső térbe történő kiáramlásával jön létre. A filitráció során a nyílászáró két melegebb, és hidegebb oldalán található levegő fizikai találkozása okozza a hőveszteséget. Ezt a veszteséget a nyílászárószerkezet anyag és mérettartóssága, a tömítési zónák száma és minősége határozza meg.

A napsugárzásból származó hőnyereség

A napsugárzásból származó hőnyereség mértéke az üvegszerkezet optikai tulajdonságaitól és hőátbocsátási tényezőjétől függ, melyek egymással szoros kölcsönhatásban állnak. Fontos azonban megjegyeznünk, hogy a nyílászáró energetikai vizsgálatának nem csak magára a nyalászárószerkezetre, de a beépítési fugára is ki kell terjednie. Hőveszteség ugyanis létrejöhet a nyílászáró és a falkáva csatlakozása között is. Jó esetben ez a veszteség kis mértékű, és legfeljebb hőáramlás formájában jelentkezik, a szakszerűtlen beépítés következtében azonban filitráció is létrejöhet, mely során levegőáreamlás jön létre és huzathatás lép fel a nyílászáró tokja illetve a falkáva között.

Hogy tovább érzékeltessük a hőáramlás és a légáteresztés közötti különbséget, meg kell jegyeznünk, hogy a légáteresztést tehát a tok és a szárny közötti, valamint a tok és a falkáva közötti tömítetlenség okozza. A tömítetlenség mértékétől, a külső belső tér közötti hőmérsékletkülönbségtől, illetve a külső- belső tér közötti légnyomáskülönbségtől függően az ilyen nem megfelelően tömített nyílászárók közvetlen közelében, de még annak környezetében is jelentős huzathatással számolhatunk, melynek fizikai meglenése a kinti szélvihar esetén belső térben mozgó függöny. Ilyenkor hiába van meleg a helységben a nyílászáró ketesztüláramló hideg levegő, annak környezetében jelentős hőérzetveszteséget, és komfortérzetcsökkenést okoz. A ott tartózkodó személy jobb esetben cask kellemetlenül érzi magát, rosszabb esetben fázik is.

A megfelelő légzárás tehát elsőrendű fontosságú, de ugyanilyen fontos a nyílászáró hőszigetelőképessége is.

Hiába rendelkezik ugyanis nyílászárónk kiváló légzárási képességekkel, magas hőátbocsátási tényezőnél, pl. egyrétegű üvegezés esetén, a hőáramlásból származó hőmérsékletcsökkenés is jelentősen növeli a hidegérzetet a nyílászáró környezetében. Ennek megfelelően tehát egy jól megépített nyílászárónál mindkét tulajdonságnak a helyén kell lennie.

A kéményen és elszívórendszereken keresztül távozó hőmennyiségek

A kéményben jelentkező huzathatás két fő részből tevődik össze:

- A magasabb hőmérsékletű levegő a fizika törvényei szerint az alacsonyabb hőmérséklet felé áramlik. A beltéri melegebb levegő, a kültéri hideg levegő felé áramlik.

- ugyanúgy a magasabb nyomású levegő , az alacsonyabb nyomás felé áramlik. A kémény kivezetőnyílása magasan heyezkedik el, ahol alacsonyabb légköri nyomással lehet számolni, mint a talajhoz közelebb eső szinteken.

Bár az elszívóberendezések kivezetéseibe a leggyakrabban beépítenek egy úgynevezett pillangó szelepet is, mely lezárja a kivezetőnyílást a ventillátor leállításával, ez a lezárás nem tökéletes. Csökkentett mértékben ugyan de főleg nagyobb szélmozgás esetén így is kialakulhat a huzat hatás.

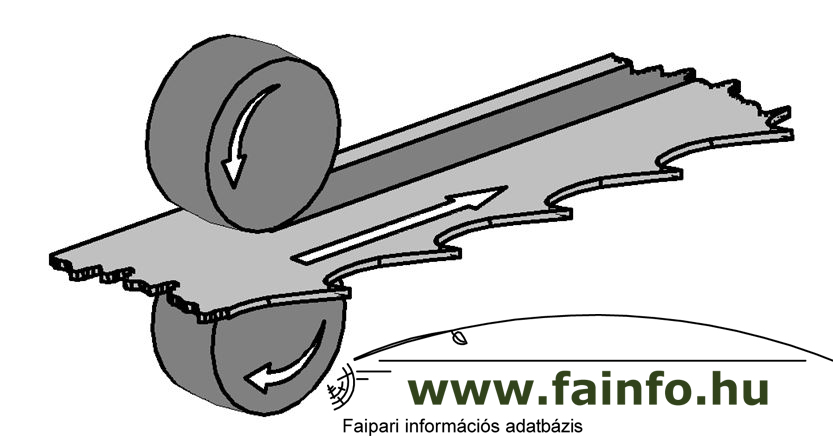

Visszacsapó szepep/pillangó szelep elszívó berendezés kifúvócsövébe. A ventillátor által megindított légmozgás a zárólemezeket nyitja. Nyugvó levegő, illetve ellentétes irányú légmozgás esetén a zárólemezek zárva maradnak.

Legutóbbi hozzászólások