Faszerkezetek tűzvédelmi tervezése

Faszerkezetek tűzvédelmi tervezése

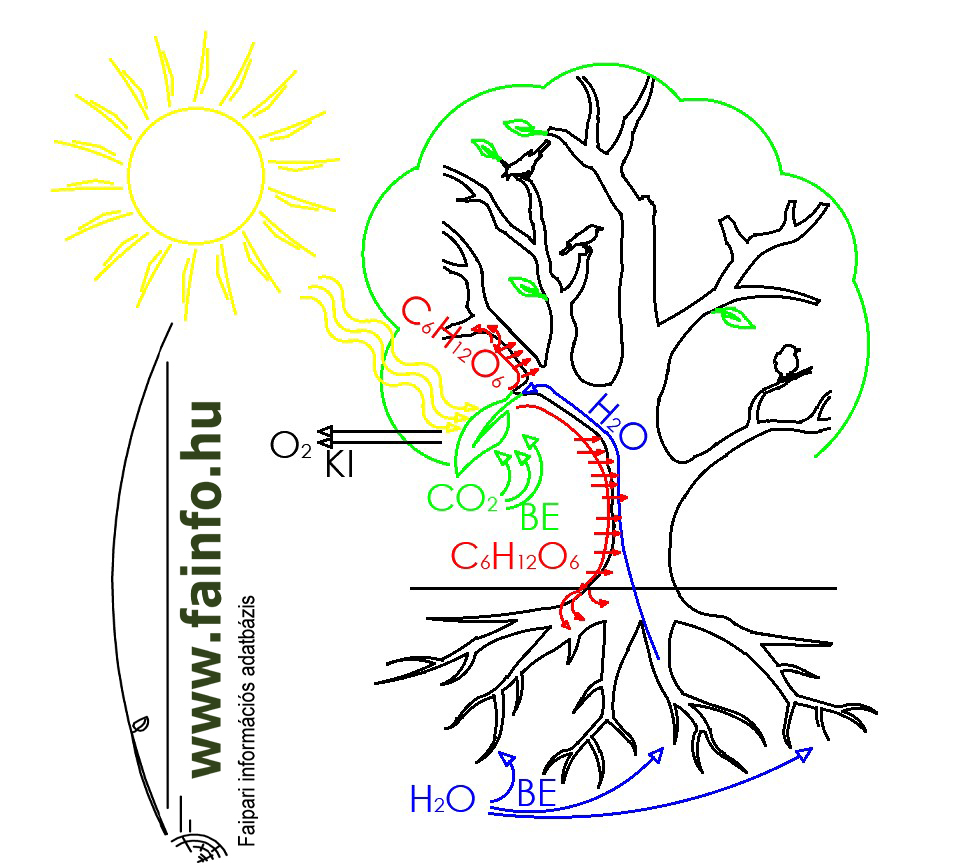

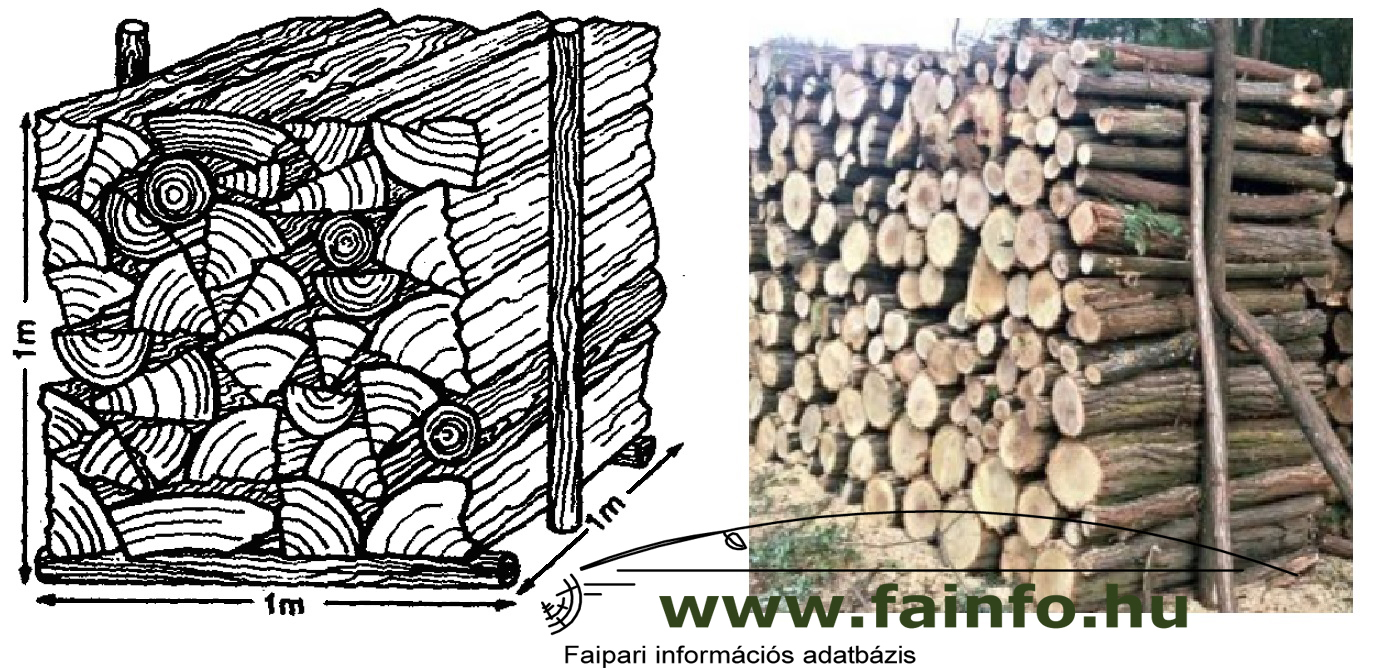

A faanyag már tűzifaként is igen jelentős ipari nyersanyagnak tekinthető, ipari felhasználása azon jóval túlmutat ezen.

Használjuk: bútorok, nyílászárók, padló-, fal-, és mennyezetburkolatok, hordók, előállításához, teherviselő szerkezetek házak, háztetők, födémek, hidak kivitelezéséhez.

Égési tulajdonságainak, ezzel kapcsolatos sajátosságainak ismerete főleg ez utóbbi esetben, a teherviselő szerkezetek kialakítása során elengedhetetlen. Hiszen itt egy esetlegesen bekövetkező tűzeset, a nem megfelelő anyagok használata, vagy a tűzvédelmi és egyéb szempontok szerinti szakszerűtlen tervezés következtében könnyen emberéleteket is követelhet.

A Magyarországon jelenleg hatályban lévő tűzvédelmi előírások alapján az építőanyagokat éghetőségük szerint két fő csoportba soroljuk:

- „Nem éghető” anyagok. Jelük: A; (pl.: cementkötésű forgácslapok)

- Az „éghető”, anyagok. Jelük: B.

Az éghető anyagokat további alcsoportokba soroljuk, mely alapján megkülönböztethetünk:

- Nehezen éghető-, (B1)

- Közepesen éghető-(B2), illetve

- Könnyen éghető (B3) anyagokat.

A faanyagot korábban az éghető anyagok közé soroltuk, ezek alapján az éghetőségi osztályok alapján:

– B1: Nehezen éghetőnek minősül pl. az égéskésleltetővel átitatott faanyag.

– B2: Közepesen éghetőnek számít a kezeletlen faanyag, a forgácslapok, és a rétegelt lemezek.

– B3: Könnyen éghető a farostlemez, az MDF lapok, illetve a felületkezelt fahulladékok egy része.

Igaz, hogy a faanyag az éghető építési anyagok kategóriájába tartozik, ez azonban mégsem jelenti azt, hogy alkalmazása tűzvédelmi szempontból rosszabb, mint például a vas- és acél tartószerkezeteké. Sőt! Számos jó tulajdonsága bizonyos esetekben magasan ezek fölé emeli.

http://vedelem.hu/wm.php?f=4846 2022.09.09

Faszerkezetek viselkedése tűz esetén

Leégett tetőszerkezet

https://www.sulysap.hu/?module=news&action=show&nid=207174 2022.09.08

- Hő okozta méretváltozások.

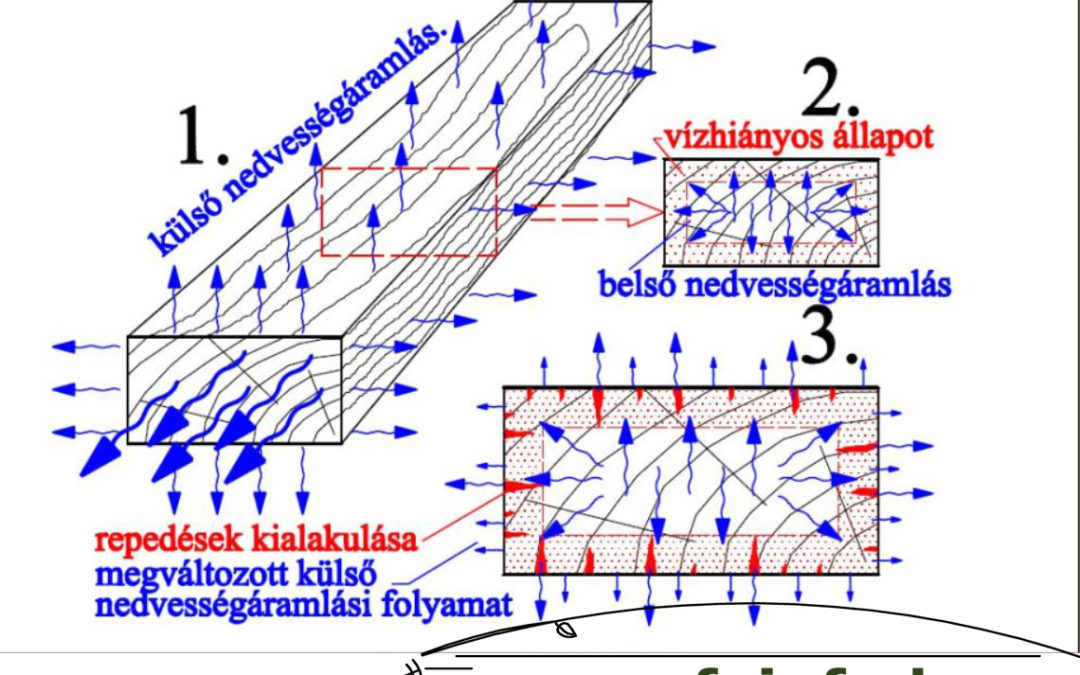

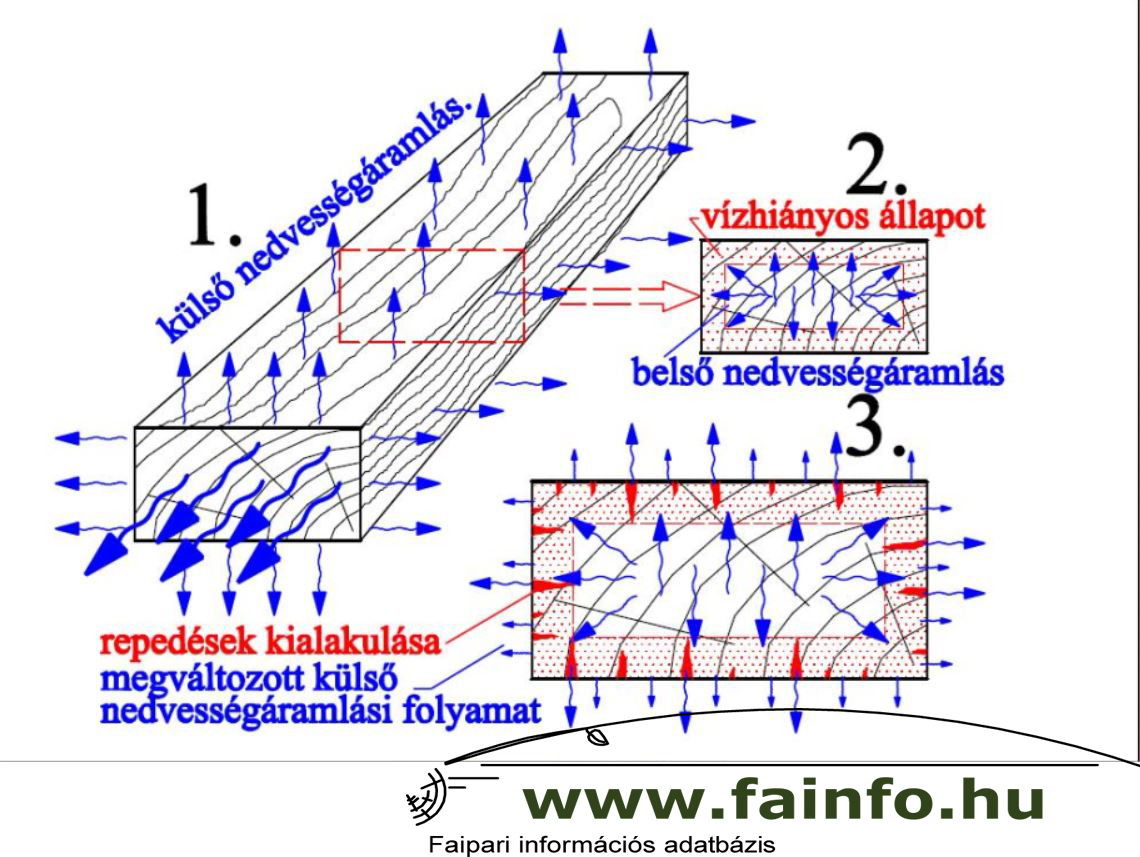

A faanyagnál a hő hatására bekövetkező méretváltozás nagymértékben függ az anatómiai irányoktól. Hosszirányban a hő okozta méretváltozás elhanyagolható. Húr és sugár irányban már számottevő lenne, de a hő hatására fellépő nedvességcsökkenés hasonló mértékű zsugorodást idéz elő a fában, így a két hatás nagyjából kiegyenlíti egymást. Épp ezért a faszerkezetek tervezése során a legtöbb esetben nem is szükséges figyelembe vennünk a hőmérsékletváltozás hatására bekövetkező változásokat.

De egészen más a helyzet fémszerkezetek esetén. A vas hő tágulási együtthatója: 11,7×10-6 1/°C. Ez azt jelenti, hogy egy 10m hosszú tartó hosszváltozása már az úgynevezett normál hőmérsékleti tartományban (- 25°C-tól +60°C-ig) is 10mm.

Amennyiben azonban egy tűz által felforrósított fémszerkezetről beszélünk, ez az érték már a 10mm többszöröse lesz.

A beépített vasgerendák hossztengelyük irányában jelentősen megnyúlnak és kinyomhatják a falakat, aminek következtében még teherviselő képességük megszűnése előtt összedőlhet az épület…

- A fa hővezető képessége

A fa igen rossz hővezető, a tűz hatására is csak lassan melegszik át. Ennek szemléltetésére, amennyiben a faanyag hővezető képességét egynek vesszük, úgy a köveké nagyságrendileg ennek kb. tízszerese, a fémeké pedig akár ezerszerese is lehet.

Ráadásul a faanyag felületén az égés során viszonylag hamar, vékony faszénréteg keletkezik, mely védi az anyagot a magas hőmérséklet rombolóhatásától. A keletkező faszénréteg hővezető képessége ugyanis csak mintegy harmada a fa hővezető képességének, így rövid időre elszigeteli azt a tűztől, ezzel is csökkentve a beégés intenzitását. Mindezek következtében a faszerkezetek elemei viszonylag hosszú ideig megőrzik teherviselő képességüket. Megfelelő tervezés esetén akár órákig is képesek ellenállni a tűz hatásának, aminek hála megnő a mentésre szánható idő hossza. A tűz faanyagba történő behatolásának gyorsasága fafajtól függően 0,5-1,3mm percenként. Keményfák esetén az érték alacsonyabb, puha fáknál magasabb. Lucfenyő esetén 0,7-1 mm/perc beégési sebességgel kalkulálhatunk. Egy 10×10 cm keresztmetszetű gerenda ennek megfelelően megközelítőleg 40-50 perc alatt ég át teljesen.

Mivel a különféle fajtájú anyagok beégési sebessége közel állandó, jól kiszámítható a szerkezet égés során tanúsított viselkedése, a tönkremenetel időpontja, és a mentéshez rendelkezésre álló idő is.

A vas és acél igen jó hővezető képességűek, hamar átveszik környezetük hőmérsékletét. És hiába van magas olvadási pontjuk, teherhordó képességük már 500%C°-nál lényegesen lecsökken. (A fa hővezetési együtthatója rost irányában átlagosan kétszer akkora (0,27 W-h/m-h. °C) mint a rá merőleges húr és sugár irányokban (0,14 W-h/m-h. °C).

- A faszerkezetek alakváltozása

A faszerkezetek bizonyítottan a legkisebb mértékben deformálódnak a tűz hatására.

A fémtartók megnyúlnak, magasabb hőmérsékleten lehajlanak.

A vasbeton szerkezetekben pedig a jelentősen táguló vas szétrepeszti a betont. Ezek az alakváltozások többnyire igen rövid idő alatt, hirtelen következnek be. Ezzel szemben a faanyag égési mechanizmusa ismert, gyorsasága könnyen kiszámítható, és jól megjósolható a szerkezet összeomlásának ideje is.

A faszerkezetek tervezése során, a tűzállóság javítása céljából a legegyszerűbb megoldás a szelvényméretek növelése. Minél nagyobb szelvényméretű darabokból építünk fel egy szerkezetet, annál jobb lesz a tűzállósága.

Ha a tűzbe dobunk néhány különböző méretű fadarabot, a gyakorlatban is meggyőződhetünk róla, hogy a tűz először a kisebb darabokba, illetve nagyobb hasábok esetén azok éleibe kap bele. Ennek oka, hogy a szelvények éleit sokkal jobban körül tudja járni a levegő, mint például a lapjait, így tökéletesebb feltételek alakulnak ki az égés számára. A kisebb szelvényméretek alkalmazása több élhez, nagyobb tagoltsághoz, nagyobb támadási felülethez vezet, így csökken a szerkezet tűzállósága.

Hasonlóan rombolja a szerkezet tűzzel szembeni ellenálló képességét a különféle rovarrágásokkal behálózott faanyag. A rovarrágások ugyanis:

- megkönnyítik a fa belsejében képződő éghető gázok felületre jutását,

- tagolják az éghető felületet, nagyobb támadási felületet biztosítva ezzel a lángoknak,

- és növelik a szelvény felületét, mellyel rontják az anyag térfogat-felület arányát.

http://vedelem.hu/wm.php?f=4847 20222.09.09.

A szelvényméretek, és a tagoltság égési tulajdonságokkal való összefüggése magával vonja, hogy a manapság oly előszeretettel alkalmazott rácsostartós tetőszerkezetek égési ellenállása sem a legkedvezőbb. Pedig ezek a tetőszerkezetek kiváló mérnöki tervezés eredményei. Modellezve a tetőszerkezetre ható erőket minimális szelvénytúlméretezéssel lehet létrehozni, igen jó teherbírású, statikailag kiszámított szerkezeteket. Az anyagtakarékosság jelentős költségcsökkenéshez vezet. A rácsostartós tetőszerkezetek jóval olcsóbbak, mint ácsolt társaik, azonban vitathatatlan hátrányukként még egyszer meg kell említenünk, a karcsú tartók rosszabb tűzállóságát, és a járható, tárolásra alkalmas födémfelület kicsiny méretét, vagy akár hiányát is.

Szeglemezes rácsos tartó tetőszerkezet

https://www.truss-wood.hu/szolgaltatasaink 2022.09.08.

A szelvényméret növelése azonban gyakran nem alkalmazható, vagy azért

- mert túlságosan nagy súlytöbbletet jelentene. Nagyobb fesztávolságok esetén a tartók már saját súlyuktól is jelentősen lehajlanak.

- , vagy mert nagymértékben megnövelné a szerkezet anyagköltségeit.

- , vagy mert a keresztmetszet növelése nem célravezető. A kulcs ugyanis a lehető legalacsonyabb térfogat-felület arány Egy mennyezetburkolat nagy felületű, és a térfoga-felület arányon az sem segítene eleget, ha 18mm-ről 25mm-re növelnénk a vastagságát.

Az ilyen esetekben különféle tűzvédő bevonatokat alkalmazásával javíthatjuk az alkalmazott szerkezet tűzzel szembeni ellenállását. De az ismert a tűzvédelmi bevonatokkal kezelt faanyag sem válik éghetetlenné!

Legutóbbi hozzászólások