Glutinenyvek

Glutinenyvek

A ragasztóanyagok egyik legrégebb óta ismert csoportja.

Állati bőrök-, porcok-, csontok- stb. kollagén-tartalmából, vízzel, vagy különböző savakkal főzve (, a kocsonya elkészítéséhez hasonló eljárással) nyerik. Alapja a fenti anyagokból kinyert állati kötőszöveti fehérje a glutin.

Az elkészített sűrű főzetet szárítják, majd változatos formában csomagolják. (Az állati eredetű enyvek étkezési változata a zselatin, melyet ugyancsak az állati kötőszövetek kollagéntartalmából készítenek.)

Előállításuk jórészt vágóhídi hulladékokból, vagy krómcserzésű bőrökből (krómenyv) történik.

Gyártási alapanyagaik szerint megkülönböztetünk:

- a) bőrenyvet,

- b) csontenyvet,

- c) krómenyvet, vagy

- d) kevert enyvet;

Bár ezeken kívül még számos más glutin-tartalmú enyv is ismeretes, mint pl. a nyúlenyv, vagy a halenyv (ez utóbbi hidegen is felhasználható)… Ezek faipari felhasználása azonban lényegében elhanyagolható.

Legértékesebb a bőrenyv, melyet tisztított és zsírtalanított állati bőrökből, inakból és porcokból készítenek.

- Gyorsan köt,

- nem tartalmaz savakat (így furnérozáskor csökken az enyvátütés, vagy a faanyag elszíneződésének veszélye),

- bőségesen hígítható vízzel,

- alig van szaga,

- nagy ragasztási szilárdságot biztosít.

A glutinenyvek közül a bőrenyvek ragasztási képessége a legnagyobb. Erősebb, kötést biztosítanak mint a legtöbb „korszerű” ragasztó.

Sorrendben utánuk a króm- és kevert-, majd a csontenyvek következnek. (Csak miheztartás végett: a 30%-os csontenyv ragasztási- szilárdsága kb. a 20%-os bőrenyvével azonos.)

A csontenyv előállítása aprított, tisztított és zsírtalanított csontokból, porcokból történik. A bőrenyveknél gyengébb minőségű ragasztóanyagot ad. A csontokból felszabaduló savak miatt gyakran savas kémhatású, mely miatt a nagyobb savtartalmú furnérokkal (tölgy, mahagóni…) végzett munka során könnyen enyvátütések keletkezhetnek. Ilyenkor sötét csíkok illetve foltok jelenhetnek meg a felületeken.

Ezért furnérozás előtt a csontenyv kémhatását érdemes megvizsgálni. Savas jelleg esetén az enyv 2%-os iszapolt kréta oldattal semlegesíthető, de az enyvátütések veszélyét a ragasztó viszkozitásának növelésével, vagy töltő- illetve nyújtóanyagok hozzáadásával is csökkenthetjük.

A glutinenyvek színe a világossárgától a sötétbarnáig változhat, a kereskedelmi forgalomba táblás, szemcsés, gyöngy, pehely vagy por formájában kerülnek. Száraz állapotban évekig eltarthatók, rossz tulajdonságuk azonban, hogy a nagy fehérjetartalom miatt a mikroorganizmusok, rovarok, gombák könnyen megtámadhatják.

Felhasználás előtt épp ezért ragasztási próbával kell meggyőződni az enyv megfelelő ragasztóképességéről. A ragasztási próba során két fenyőfadarabot ragasztunk össze, melyeket a ragasztóréteg megszilárdulását követően megpróbálunk (a ragasztás mentén) széttörni. Amennyiben a ragasztás helyén a faanyag kiszakadozik, az enyv megfelelő.

Az enyv minőségéről égetési próbával is megbizonyosodhatunk. A jó minőségű enyv ugyanis elégetése után nem hagy maga után sötét salakot, fehér, porszerű hamu képződik belőle.

A kötés, a ragasztóréteg lehűlése után, a felesleges víz faanyagba történő eltávozását követően fizikai úton jön létre. Száradása visszafordítható (,reverzibilis) folyamat, vagyis az enyv melegítés hatására újra folyékony halmazállapotúvá válik.

A velük létrehozott ragasztás D1-es kategóriájú, vagyis nem vízálló (, bár vízállóságuk különféle vegyszerek, pl. paraformaldehid hozzáadásával bizonyos mértékben növelhető).

Elsősorban porózus, nem túl puha anyagok ragasztására alkalmas. Számos anyagon használható a fától, bőrtől, papírtól a csontig, gyöngyházig… A karbamid-formaldehid műgyantához keverve nyújtóanyagként csökkenti a műgyanta ridegségét, és megköti a belőle távozó (súlyosan rákkeltő) formaldehidet.

Mivel kizárólag természetes anyagokat tartalmaz, felhasználható bio-bútorok gyártásánál is. De jelentősége manapság már csak a bútorrestaurálás területén van.

(Az antik bútorok szakszerű javításakor alapvető követelmény a korhű anyagok használata. Új módszerek, és anyagok alkalmazása esetén ugyanis elveszítik muzeális értéküket.)

csontenyv-bőrenyv

Az enyv minőségét égetési próbával, illetve ragasztási próbával vizsgálhatjuk. Az égetési próba során a száraz enyvlapot, vagy granulátumot meggyújtjuk. Az enyv akkor a legjobb, ha elégetés után fehér por-szerű hamu marad utána. A visszamaradó sötét salak az enyv alacsonyabb minőségi osztályát jelöli. A ragasztási próbát felhasználásra kész enyvvel végezzük. Két próbatestet megpróbálunk összeragasztani vele, majd az enyv teljes kikeményedését követően a próbadarabokat megpróbáljuk a ragasztási felület mentén eltörni. A ragasztás akkor megfelelő minőségű, ha a ragasztási felületen a szomszédos próbatestekből szálkiszakadások maradnak. Ez azt feltételezi, hogy a ragasztási fugánk erősebb, mint a faanyagot összetartó természetes erő.

A glutin enyvek előkészítése

A glutinenyvek ragasztáshoz történő előkészítése áztatásból és megömlesztésből áll.

Áztatás

Áztatni korrózióálló, hibátlan zománcozású, vagy horganyzott… fémedényben, műanyag üveg, vagy kerámia edényben kell. A lényeg, hogy a ragasztó semmi esetre se érintkezzen vassal! Az áztatóvíz teljesen tiszta és lehetőleg 15-20 C° hőmérsékletű legyen. Alacsonyabb hőfokon az enyv lassan duzzad, míg melegebb vízben huzamosabb áztatás esetén megkezdődhet az enyv bomlása, ami ragasztás szilárdságát lényegesen csökkenti.

Az áztatás időtartama az enyv halmazállapotától függ. Gyöngyenyveknél elegendő 15-30 perc, míg tábla alakú enyveknél 6-24 óra áztatási időre is szükség lehet. Az áztatás során az enyv megduzzad, és száraz súlyának megfelelően kb. 2-3-szoros mennyiségű vizet vesz fel. Általában 1 rész cnyvvel és 5 rész vízzel számolhatunk Fajta és alak (táblák, gyöngyök vagy pely- hek) szerint a duzzadási idő 1 és 48 óra között változik. A bőrenyvet még egyszer annyi ideig kell áztatni, mint a csont- enyvet. A gyöngy vagy pehely alakú enyv sokkal gyorsabban (I…2 óra alatt) puhul meg mint a táblás enyv.

– A táblás enyveket addig kell áztatni, míg azok törés nélkül hajlíthatók nem lesznek.

– Gyöngyenyveknél az áztatás akkor megfelelő, ha az enyvet két ujjunk között szétdörzsölhetjük anélkül, hogy kemény részeket találnánk. (A megduzzadt enyv már nem tartalmazhat szilárd részeket.)

– (Az őrölt enyvek áztatási ideje igen rövid, ezért ezeket előre kimért mennyiségű, meleg (kb. 60 C°-os) vízbe öntjük. Pál Armand: Bútorasztalos 1958)

Áztatás után az enyvekről az áztatóvizet le kell önteni. Ezt a vizet áztatáshoz ismételten felhasználni nem szabad.

Ömlesztés

Áztatás után az enyv ömlesztése következik, amit a ragasztó megpuhulása után, a lehető leghamarabb el kell végezni. Az idő teltével ugyanis egyre nő az enyv bomlásának veszélye. És az elszaporodó baktériumok, jelentősen ronthatják az enyv ragasztóképességét.

Az ömlesztéshez hibátlan zománcozású, vörösrézből vagy más, nem rozsdásodó fémből készült, teljesen tiszta edényt használjunk. Az áztatott enyvet némi víz hozzáadásával lassan, fokozatosan, vízfürdőben, vagy kettős falú enyvfazékban melegítjük a kívánt hőmérsékletre. Az ömlesztés ideje rövid, a hőmérséklet pedig 60-70 legfeljebb 75 C° legyen. (Az enyvoldat hőmérsékletét folyamatosan ellenőrízzük!)

Ennél magasabb hőfokon ugyanis az enyv ragasztóképessége rohamosan csökken. Az ömlesztés időtartamának csökkentése céljából, az enyvoldatot célszerű állandóan kevergetni. (A keverőfa csersavmentes fából (pl. hárs) készüljön! Semmi esetre se használjunk vas eszközöket a keveréshez!)

Az ömlesztés akkor fejeződött be, amikor az oldat már nem tartalmaz kemény, csomós részeket. Teljesen egyneműnek, homogénnek és jól kenhetőnek kell lennie.

Miután eltávolítottuk a felületen keletkező habot és az esetleges egyéb szennyeződéseket, az enyvoldat máris felhordható a ragasztandó felületekre.

Az ömlesztett enyvet azonban továbbra is kb. 60 C°-os hőmérsékleten kell tartani! Felhasználás előtt, 40-50 C° hőmérsékletű vízzel állítjuk be a szükséges viszkozitást. Puhafához hígabb, keményfához sűrűbb enyvoldatot készítünk.

– Élenyvezéshez tej-,

– szerkezeti kötésekhez híg tejfel-,

– furnérozáshoz tejfel sűrűségű ragasztóanyagot használunk.

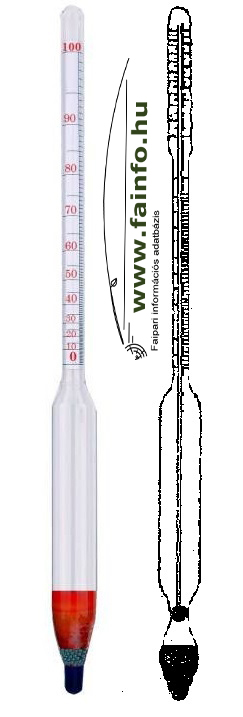

Az enyv sűrűségét, vagy ami ezzel szorosan összefügg, az enyvoldat szárazanyag tartalmát az ún. Suhr-féle enyvfokolóval lehet pontosan meghatározni.

„Az enyvfokoló az úszós fajsúlymérőkhöz hasonló műszer, melynek két beosztása van. Az alsó jelzi az enyvoldat százalékos szárazanyag tartalmát 75 C° hőmérséklet esetén.

A felső beosztás a fokoló alján levő higanytartállyal összekötött hőmérő skálája. A skála azonban nem a hőmérsékletet mutatja, hanem a közepén levő 0 ponttól lefelé közvetlenül a negatív, felfelé a pozitív korrekciós értékeket lehet leolvasni. A műszert az enyvoldatba kell

meríteni. Merülése után az alsó skáláról leolvasható az enyvoldat százalékos szárazanyag-tartama, 75 C° hőmérséklet feltételezésével. Eltérő hőmérséklet esetén a leolvasott értéket a műszer felső skáláján a higanyoszlop állásából leolvasható negatív vagy pozitív értékekkel korrigálni kell (a pozitív értéket hozzá kell adni, a negatív értéket pedig le kell vonni). Az így kapott számérték adja, százalékban kifejezve, a mért enyvoldat szárazanyag-tartalmát.” Pál Armand: Bútorasztalos 1958

Elektromos enyvfazék

Ellinor Schnaus- Régi bútorok felületkezelése könyvéből-2001

Elektromos enyvfazék felépíése

Pál Armand: Bútorasztalos 1958)

Enyvfokoló (hasonló a szeszfokolóhoz, de teljesen más a mérési tartománya, ezért az aljában higany van) A bal oldali kép egy szeszfokolót ábrázol.

A hőmérséklet csökkenésével az enyv viszkozitása folyamatosan nő. Míg végül szobahőmérsékleten szilárd halmazállapotúvá változik. A glutin enyvvel történő ragasztás épp ezért igen rövid nyílt időt igényel. A felvitt enyvréteg kihűlésének lassítása érdekében a műhely hőmérséklete folyamatosan 25-28 °C legyen. A ragasztandó anyagokat pedig (főleg télen) már jó előre be kell vinni a műhelybe, hogy felvehessék annak hőmérsékletét. A hideg faanyagra felvitt enyv ugyanis rendkívül gyorsan megdermed.

A ragasztási vonal kellően rugalmas, és terhelés alatt sem kúszik. Ezért nagyobb rétegvastagságban (250-350 g/m2) is felhordható.

Réskitöltésre azonban nem tekinthető ideális megoldásnak. Miután ugyanis a ragasztóréteg a felvitelt követően megdermed, jelentős mennyiségű vizet ad le magából, aminek következtében az enyvréteg nagymértékben zsugorodik. Ez a zsugorodás belső feszültségek kialakulásához vezet. Ennek köszönhető a ragasztóanyag „szívó hatása” is, mely furnérozásnál tapasztalható. Az enyvréteg zsugorodása a felületre paszírozza a furnért, így az alapfelület egyenetlenségei később a felületen is megjelennek.

Ennek következtében forgácslapok, glutin enyvvel történő furnérozása esetén a további megmunkálás előtt 5-6 hét pihentetési időt kell tartani.

Az elkészített enyvoldatokat a megömlesztéstől számított 48 órán belül fel kell használni! De érdemes mindig csak a napi szükségletnek megfelelő mennyiségű enyvoldatot előkészíteni! A meleg helyen tárolt enyvet ugyanis a baktériumok hamar megtámadják, így az gyorsan elveszti ragasztóképességét. Sőt! A baktériumok által már megtámadott enyv, igen gyorsan az újonnan hozzáadott enyvet is felülfertőzi.

Furnérozásnál az enyvátütések elkerülése végett a ragasztóanyagot kisebb rétegvastagságban, 200-220 g/m2 mennyiségben hordjuk fel a felületre. A kis rétegvastagságban felhordott ragasztó azonban gyorsabban dermed, ezért nagyobb felületek furnérozásánál a furnérokat 60C°-ra felmelegített fémlemezekkel együtt helyezik a présbe. Ezzel az enyvréteg kikeményedése kellő mértékben lelassítható. A préselést nagyobb nyomással 0,5-0,8 N/mm2-rel végezzük. A savasan kezelt enyvek, illetve a nagyobb savtartalmú furnérokkal (tölgy, mahagóni…) végzett munka során gyakoriak az enyvátütések. Ezek mértékét a ragasztó viszkozitásának növelésével, vagy töltő- illetve nyújtóanyagok hozzáadásával csökkenthetjük. Töltőanyagként hagyományosan iszapolt krétát, lucfenyő falisztet (csiszolatport), vagy rozslisztet használhatunk.

A töltőanyagot vízzel elkeverve adjuk hozzá a folyékony enyvhez, melyet a furnér színárnyalatának megfelelő földfestékekkel színezve, jelentősen mérsékelhetjük az enyvátütésből származó hibákat, elkerülhetjük, hogy a fehér pórusok furnéron történő megjelenését. Töltőanyagként használhatunk iszapolt krétát, csiszolatport, vagy rozslisztet.

Glutinenyv tulajdonságainak megváltoztatása

Vízálló ragasztás glutinenyvvel:

Bár a glutinenyv nem vízálló, D1-kategóriájú ragasztott kötések kialakítására alkalmas, paraformaldehid hozzáadásával a vízállósági tulajdonságai némileg javíthatók.

Az ilyen ragasztóból többnyire híg 50-55%-os oldatokat készítünk.

100 súlyrész előre beáztatott glutinenyvet kétszeres mennyiségű vízzel megömlesztünk, majd az így kapott oldatot 40-45 C°-ra visszahűtjük, és 10 súlyrész paraformaldehidet, valamint 5,5 súlyrész okálsavat adagolunk hozzá. A paraformaldehid rendkívül rosszul oldódik az enyvben, ezért az egyenletes eloszlás érdekében azt heves kevergetés mellett kell hozzáadni.

Az így elkészített enyv fazékideje viszonylak magas: kb.: 10 óra. Az elkészített ragasztót azonban folyamatosan 40-45C°-on kell tartani, és az elkészítését követő 4-6 órán belül fel kell használni. A paraformaldehid adagolása a vízállóság javításán túl a présidőt is csökkenti. Az enyvet vékony rétegben 200-220 g/m2 vastagságban visszük fel a felületre, és 40N/cm2 présnyomás mellett többnyire forrón préseljük

Paraformaldehid helyett, a glutinenyv vízállósági tulajdonságainak növelésére formaldehid-oldatot is használhatunk. Ezt azonban semmiképp sem szabad az enyvhez keverni! Hatására ugyanis a glutin igen gyorsan megkeményedik. Ebben az esetben az enyvoldatot az enyvezendő felületek egyikére visszük fel, a másikat pedig formaldehid oldattal kezeljük. A ragasztandó anyagok összeillesztését követően az enyv meglehetősen gyorsan kikeményedik.

Szobahőmérsékleten is cseppfolyós glutinenyv:

A glutin enyvet a vele történő ragasztás során folyamatosan melegen kell tartani. Ez számos alkalommal, pl. helyszíni munkáknál komoly nehézségekbe ütközik. Ilyen esetekre különféle vegyszerek hozzáadásával szobahőmérsékleten, +15C°-ig folyós enyvoldatot készítünk. A dermedési pont csökkentésére kisebb mennyiségű karbamidot, ecetsavat, salétromsavat, különböző cinksókat, vagy klór kalciumot, esetleg konyhasót… adagolunk az enyvoldathoz. Ezek a ragasztók azonban savas jellegük miatt haljamosabbak az enyvátütésre, és ragasztóképességük is kisebb mértékű.

A glutinenyvek minőségét befolyásoló tényezők (Pál Armand: Bútorasztalos 1958):

nedvességtartalom: Az enyv nedvességtartalma maximálisan 17% lehet. Ezen felüli nedvességtartalom az enyv penészesedését okozhatja, ami minőségromlást okoz. A nagy nedvességtartalmú enyvek törési felületeikről könnyen felismerhetők. Ezek az enyvek hajlékonyak, törés előtt a törési helyen megszürkülnek, törési felületük nem éles, kagylós, hanem tompa.

zsírtartalom: Az enyvek zsírtartalma, az ún. habzásmentes enyvek kivételével, nem haladhatja meg az 1%-ot. Magasabb zsírtartalmú enyvekkel megbízhatóan ragasztani nem lehet. Az enyv magasabb zsírtartalma arról ismerhető fel, hogy az ömlesztett enyvoldat felületén különböző átmérőjű zsírfoltok úsznak.

Törési felületük: szilánkos vagy kagylós legyen. Az enyvben légbuborékok is előfordulhatnak. Ezek vagy gyártás közben a folyékony enyv kiöntésekor keletkeznek, s rendszerint nagy átmérőjűek, vagy kémiai bomlás következményei, mely esetben a légbuborékok rendszerint kis átmérőjűek, és sűrűn helyezkednek el. A bomlást szenvedett enyv könnyen felismerhető. Az ilyen enyv ugyanis ráléhelés után kellemetlen, savanyúan bűzös szagú.

Nyúlenyv ( a polimentaranyozás elterjedt ragasztóanyaga volt. A polimentaranyozás során, egy lehelletvékony arnylemezzel vonják be a faanyagot. Röviden: a faanyagra felviszik a ragasztóanyagot, ráhelyezik az arany füst-lemezt, melyet puha szőrű ecsettel rádörzsölnek a felületre. A kézi ikonfestésnél, vagy képkereteknél gyakran találkozhatunk a technológiával. Faragványok aranyozására is alkalmas.

kanadai halenyv: felhasználásra kész formában árusítják. 10C° fölött hidegragasztásra is alkalmas. Az általa létrehozott ragasztófilm hőre lágyul. Ha restaurálás során használjuk glutinenyvvel ragasztott felületek javítására, a felületek melegítésével érdemes megömleszteni a korábbi ragasztómaradványok rétegét, hogy a két enyvtípus össze tudjon dolgozni.

Legutóbbi hozzászólások