Bevezetés a politúrozásba

Bevezetés a politúrozásba

A politúr oldat felvitelének módja, az esetek nagy részében merőben más, mint amit a modern felületkezelő anyagok használata során megszokhattunk. Nem véletlen, hogy XVI. Századi megjelenését követően, még több mint 50 évet kellett várni arra, hogy az európai mesteremberek is elsajátítsák a vele végzett felületkezeléshez szükséges szaktudást.

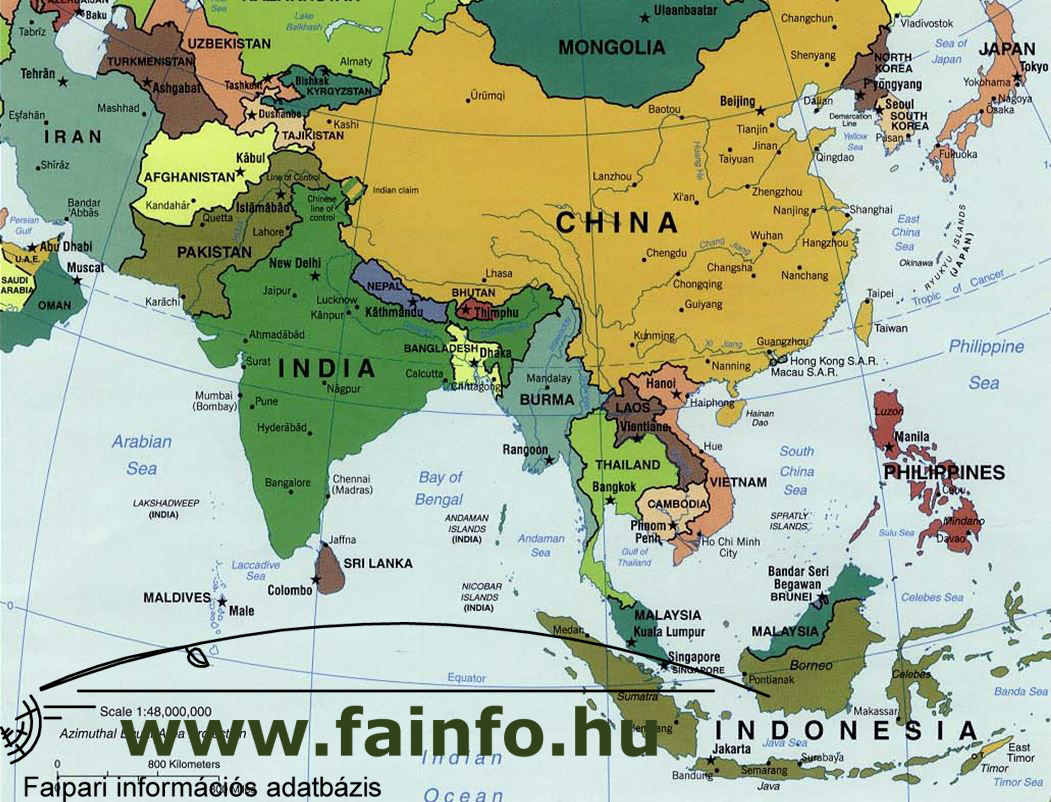

Nem minden fafaj alkalmas arra, hogy politúrozott bevonattal nemesítsük. Ha igazán jó minőségű, vagy magas fényű bevonatot szeretnénk létrehozni, arra leginkább a finom pórusú, szórt likacsú fafajok alkalmasak, mint a dió, a juhar, a körte, a nyír, vagy a cseresznye. A nagyobb pórusú mahagóni, vagy a tölgy politúrozása jóval nehézkesebb.

A nagyobb, bő üregű edényekkel rendelkező fák (pl. a gyűrűs likacsú fafajok) edényei ugyanis sugár és húr metszeten mély barázdákként jelennek meg, melybe a felvitt igen vékony politúrréteg rendre berogy. Így a kialakított filmréteg nem lesz folytonos, illetve a felület mélyen barázdált marad. Egyenletes felületet csak a pórusok tömítésével érhetünk el, ez azonban nagy pórusú fáknál igen időigényes feladat.

Éppen ezért durva szerkezetű nagy pórusú fákat, viszonylag ritkán politúrozunk. Sajnálatos módon a fenyők fája sem alkalmas politúrozásra.

Etilalkohol+Sellak=Politúr

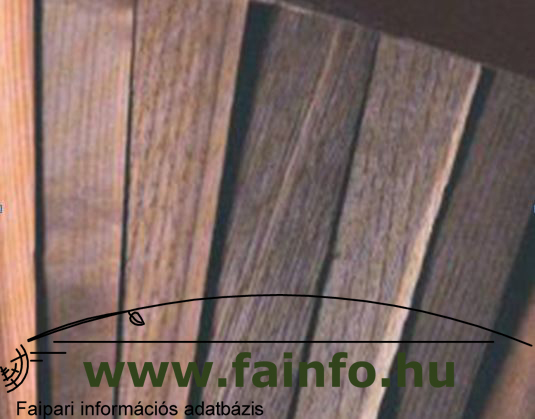

A felületkezelés megkezdése előtt a szilárd sellaklapocskákat előbb felhordható állapotba kell hozni. Ehhez etil-alkoholban, denaturált szeszben, vagy más néven spirituszban oldjuk őket. A szilárd sellaklapocskák alkoholos oldatát nevezzük politúrnak, vagy politúr oldatnak.

Az oldáshoz legtöbb esetben használt denaturált szesz nem más, mint az ipari etil-alkohol különféle denaturáló anyagokkal élvezhetetlenné tett változata. Jellegzetes szagú, víztiszta, esetleg enyhén elszíneződött folyadék. Igen jó oldószer, tűzveszélyes, és bár egészségre ártalmas, használata nem hordoz nagyobb egészségügyi kockázatot. Gőzei huzamosabb ideig történő belélegzése bódító hatású, irritálhatja az orr nyálkahártyáját, bőrünkkel való érintkezése hosszabb távon kiszárítja azt, és ekcémát okozhat.

A politúroldat elkészítéséhez legalább 94-99%-os denaturált szesz szükséges, az alkohol magas víztartalma, ugyanis a lakréteg homályos, fehéres elszíneződéséhez vezethet. Kisebb mennyiségben butil-alkoholt (butanolt) is keverhetünk hozzá, ami gyorsítja a politúr száradását, és növeli a bevonat fényét.

A legtöbb esetben egy „sűrű”, 10-12%-os alapoldatot készítünk. Minthogy az alkalmazott politúroldat töménysége a felületkezelés során is nagyban változik (4-12%), az egyes munkafolyamatokhoz a szükséges mennyiséget ebből az alapoldatból hígítjuk vissza kellő töménységűre.

alapoldat =1 kg sellak+ 8-10 liter 95 %-os denaturáltszesz.

Az így létrehozott oldat már önmagában véve is gyorsan és viszonylag keményen szárad, a bevonat egyes tulajdonságainak javítása, illetve megváltoztatása érdekében azonban a sellakot más, növényi eredetű gyantákkal is keverhetjük. Segítségükkel igény szerint, növelhető a rugalmasság, a mechanikai ellenálló képesség, megváltoztatható a szín vagy csökkenthetőek az anyagköltségek…

A leggyakoribb ilyen, politúrozás során használt gyanták:

- a masztix,

- a kolofónium,

- a manilakopál,

- a szandarak,

- a sárkányvér,

- a mézgasárga (gumigutti), vagy

- a benzoe gyanta.

Ellinor Schnaus-Régi bútorok felületkezelése

Könyvajánló:

Meleg szívvel ajánlom a téma iránt érdeklődőknek Ellinor Schnaus: Régi bútorok felületkezelése című művét. A 176 oldalon a precíz leírások mellett szemléletes ábrákat és a témához kapcsolódó színes képeket is találunk. A későbbiekben a Könyvajánló rovatunkban bővebben is bemutatjuk ezt a könyvet.

A sellak XVI. Századi megjelenésétől kezdve, XVIII. Századi virágkorán át napjainkig a különböző mesteremberek számtalan féle, különböző összetételű politúroldatot fejlesztettek ki és használtak. Ezek elkészítésének módját, keverési arányait a felületkezelés lépéseivel együtt sokáig igen nagy titok övezte. Méltó utód híján nem egy mesterember vitte magával sírba receptjeit, s az élete során kitapasztalt fejlesztéseit. A közkézen mozgó politúroldatok receptjeinek azonban még így is se szeri- se száma. Az egyes receptek gyakran csak az alkalmazott gyanták, vagy a hozzáadott oldószer mennyiségi arányaiban különböznek egymástól. Nem is csoda, hiszen a politúrozáshoz használt oldat töménysége a politúrozás aktuális munkafolyamatán túl, a felületkezelendő fafajtól, a munkahelyi klímától, vagy a felhordás módjától is nagymértékben függ. (Nagyobb pórusú fákhoz például sűrűbb, a kis edényűekhez hígabb politúroldat szükséges.) Ennek megfelelően az alábbi, jól bevált receptek összetételétől kis mértékben el lehet térni. Ami pedig az oldatok töménységét illeti, azok gyakorlati korrigálása a legtöbb esetben feltétlenül szükséges is.

A politúroldatok elkészítése során a különböző gyantákat, az előírt mennyiségű, szobahőmérsékletű alkoholban, oldjuk. Az oldás során az elegyet többször felrázzuk, jól záródó edényben legalább egy éjszakán át állni hagyjuk, majd durva lenvászon kendőn szűrjük át. Az így elkészített oldat, hosszabb időn keresztül is jól tárolható, felhasználás előtt azonban minden esetben rázzuk fel! Az oldódás megkönnyítése érdekében, a politúroldatba kerülő különböző gyantákat összekeverés előtt érdemes porrá törni.

A francia politúroldat: a megfelelő mennyiségű sellak denaturált szeszben történő oldásával nyerjük, nem tartalmaz semmilyen más, növényi eredetű gyantát.

Az angol politúr: sellak és kopál gyanta megközelítőleg 4:1 arányú keveréke. Az alapoldat elkészítéséhez 1000g 95 % -os alkoholban megközelítőleg 25g kopál gyantát és 100g narancs sellakot oldunk fel.

Az amerikai politúr elkészítéséhez 1000g 95 % -os etilalkoholban nagyjából 120 g sellakot, 12 g Körner-lakkot és 4 g benzoe gyantát oldunk.

Kopál-politúr: 1000g 95 % -os etilalkoholban 80-85g finomra tört világos manilla-kopált oldunk.

Előállítása a sellak-politúrnál olcsóbb, felhordása azzal megegyező, azonban lassabban szárad (ennek megfelelően a felhordás mozdulatait is lassabban kell végezni), és a fényezés során csak kevesebb olajat szabad használni. Elterjedését, korában az alacsonyabb árának, és a sellak hiányának köszönhette.

További receptek: 1000g 95%-os alkoholban oldunk:

- 60 g sellakot, 5g sárkányvér gyantát, 15g velencei terpentint, 15g mézgasárgát, 15g masztixot

- 60 g sellakot, 50g sárkányvér gyantát, 10 g szandarakot,

- 110g sellakot, 10g kolofóniumot, 15g masztixot.

- 120g sellakot, 10g masztixot, 10 g szandarakot.

Gyors-politúrok: - 15 rész alacsony (2%) viasztartalmú sellak, 20 rész benzin, 5 rész butanol, 60 rész denaturált szesz.

- 2 rész denaturált szeszben oldott, kis viasztartalmú sellakot nitrolakkal 1 rész alkoholban oldódó cellulóz-nitrát lakkal keverünk. Labdával történő fényezéshez is használható, gyorsan száradó, és magas fényű felületet ad.

Legutóbbi hozzászólások