A terpesztés eszközei

A terpesztés eszközei

A terpesztés eszközei lehetnek:

- kézi terpesztő eszközök, (terpesztővas, terpesztőfogó)

- kézi működtetésű terpesztő berendezések, vagy

- automata terpesztőgépek.

Terpesztővas:

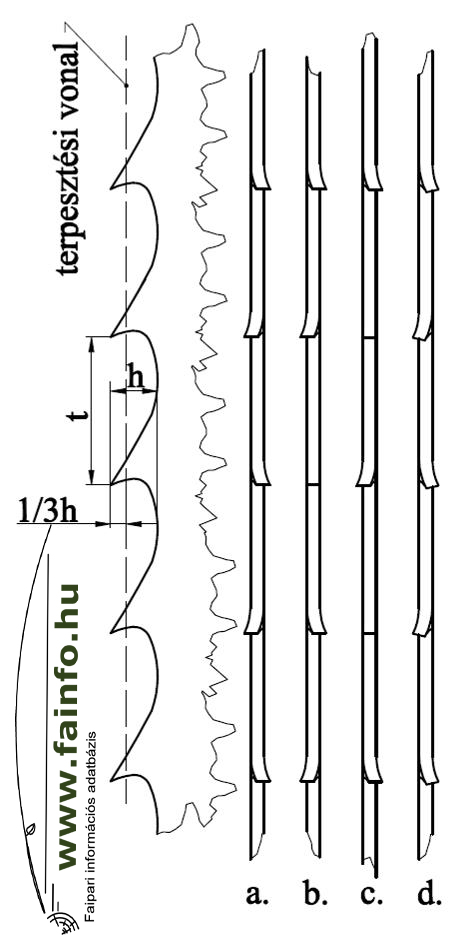

A fűrészfog terpesztésének legrégebbi eszköze. A szerszám lényegében nem más, mint egy különböző szélességű bevágásokat tartalmazó, fogantyúval ellátott, nagy keménységű lapos acél.

A vele végzett munka során az eszközt a fűrészlap vastagságának megfelelő bevágásával, (ami kb. 0,05 mm-rel szélesebb a fűrészlap vastagságánál) a megfelelő magasságban a terpesztendő fogra helyezzük, majd a terpesztővas karjának lefelé, vagy felfelé történő mozgatásával a fogat a kívánt mértékben, és irányban elhajtjuk. A kihajlítás mértékére, és magasságára vonatkozóan azonban a munka során csak önmagunkra hagyatkozhatunk, ezért a terpesztővas használatához „biztos kézre”, és igen jó szemmértékre van szükség. Ebben rejlik a módszer egyik legnagyobb hátránya is: az ugyanis a mellett, hogy igen alacsony termelékenységű, és munkaigényes, rendkívüli türelmet, precizitást és igen nagy szakértelmet is igényel. Ipari körülmények között épp használata, ma már elképzelhetetlen.

Terpesztővas

Terpesztőfogó:

A terpesztőfogók a fűrészfogak kézi eszközökkel végzett terpesztésének legpontosabb estközei. Kifogástalanul pontos és egyenletes terpesztést azonban velük sem lehet végezni, és alacsony termelékenységük miatt ipari alkalmazásuk szintén nem lehetséges. Kisebb faipari üzemekben és műhelyekben azonban még mindig eredményesen használhatóak, akár kézifűrészek karbantartása, akár szalagfűrészlapok kisüzemi körülmények között történő terpesztése esetén.

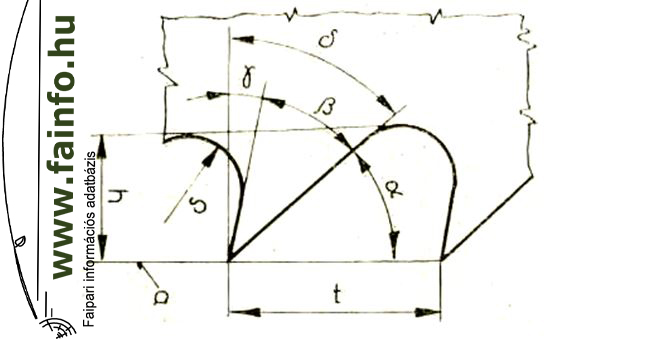

A terpesztőfogók használata esetén a terpesztés paraméterei:

– a terpesztés fogcsúcstól mért magassága, és

– a fogak oldal irányú kihajlításának mértéke,

a fogókon található állítócsavarok segítségével pontosan beállíthatóak, így a fogó karjainak összeszorításával, a fűrészlap minden egyes fogának terpesztése a megfelelő magasságban, és a megfelelő mértékben végezhető el. A jó minőségű terpesztés elvégzése azonban terpesztőfogó alkalmazása esetén is nagy szakértelmet kíván. Ügyelni kell ez eszköz fűrészfogakra helyezésének pontosságára, a stabil kéztartásra, és a terpesztéshez szükséges megfelelő nagyságú erő kifejtésére. Alacsony termelékenysége mellett a módszer további nagy hátránya, hogy alkalmazójától jó erőnlétet kíván. Azt nem mondhatnánk, hogy egy-egy fog terpesztése nehéz lenne, az ismétlődő mozdulatok azonban hosszú távon jelentősen igénybe veszik az alkar izmait.

Terpesztőfogó

Terpesztőfogó-www. asztalos.hu 2013.06.17.

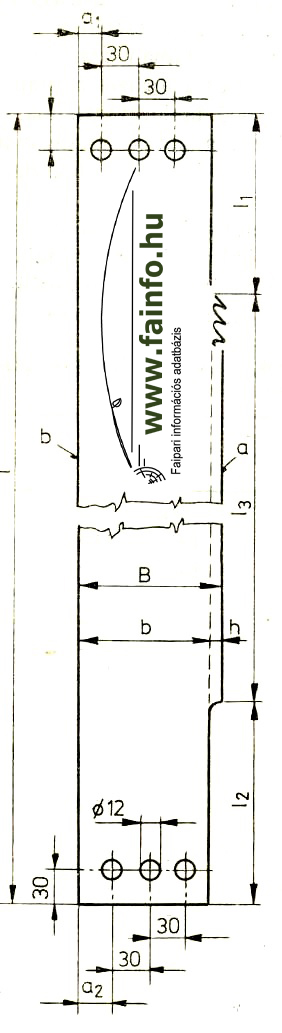

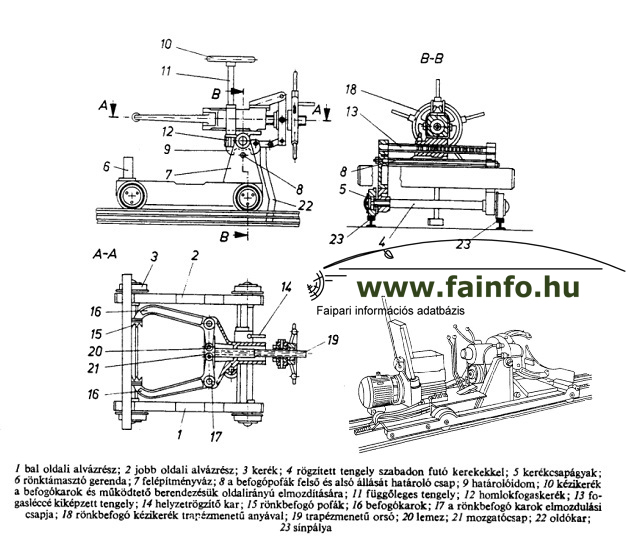

Kézi működtetésű terpesztőgépek:

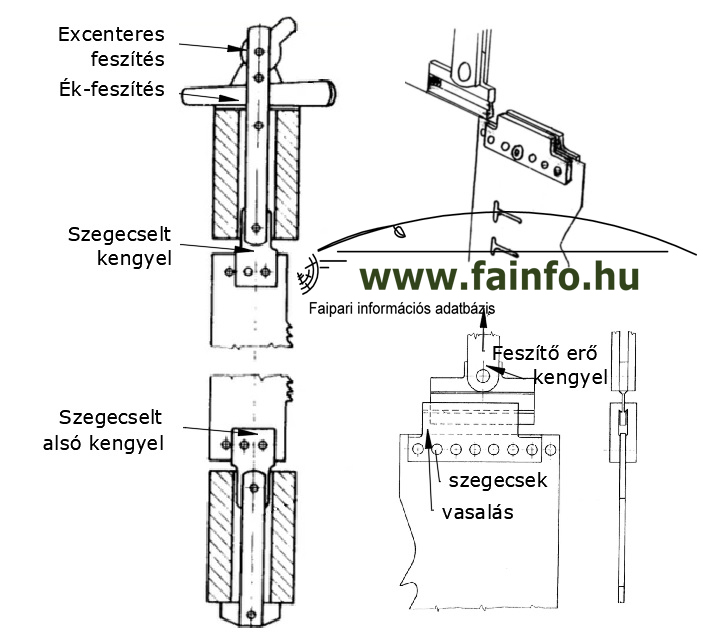

Az első, kézi működtetésű terpesztőgépek, a terpesztőfogók alacsony termelékenységének, és pontatlanságának kiküszöbölésére jöttek létre. Ezek gyorsabbá, és pontosabbá teszik a terpesztés egyébként fáradságos munkáját. Alkalmazásuk azonban többnyire, csak keskenyebb fűrészszalagok esetén lehetséges. Az ilyen szerkezetek többnyire kisméretűek, használatuk, valamilyen szilárd alaphoz, pl. asztalhoz rögzítve történik. A terpesztés paraméterei csavarorsók segítségével állíthatóak, a gépbe megfelelő módon befűzött fűrészszalag továbbítása, és a terpesztés elvégzése egy kézi kar elforgatásával történik.

Használatuk során a megfelelő minőségű terpesztés elengedhetetlen feltétele a gép helyes beállítása, mely az eddigieken, túl:

– a terpesztés fogcsúcstól mért magassága, és

– a fogak oldal irányú kihajlításának mértékén túl,

– a fűrészlap oldalirányú rögzítését végző támasztóbetétek helyes beállítására, és a

– szalag továbbítását végző szerkezet fogosztáshoz történő megfelelő beállítására is kiterjed.

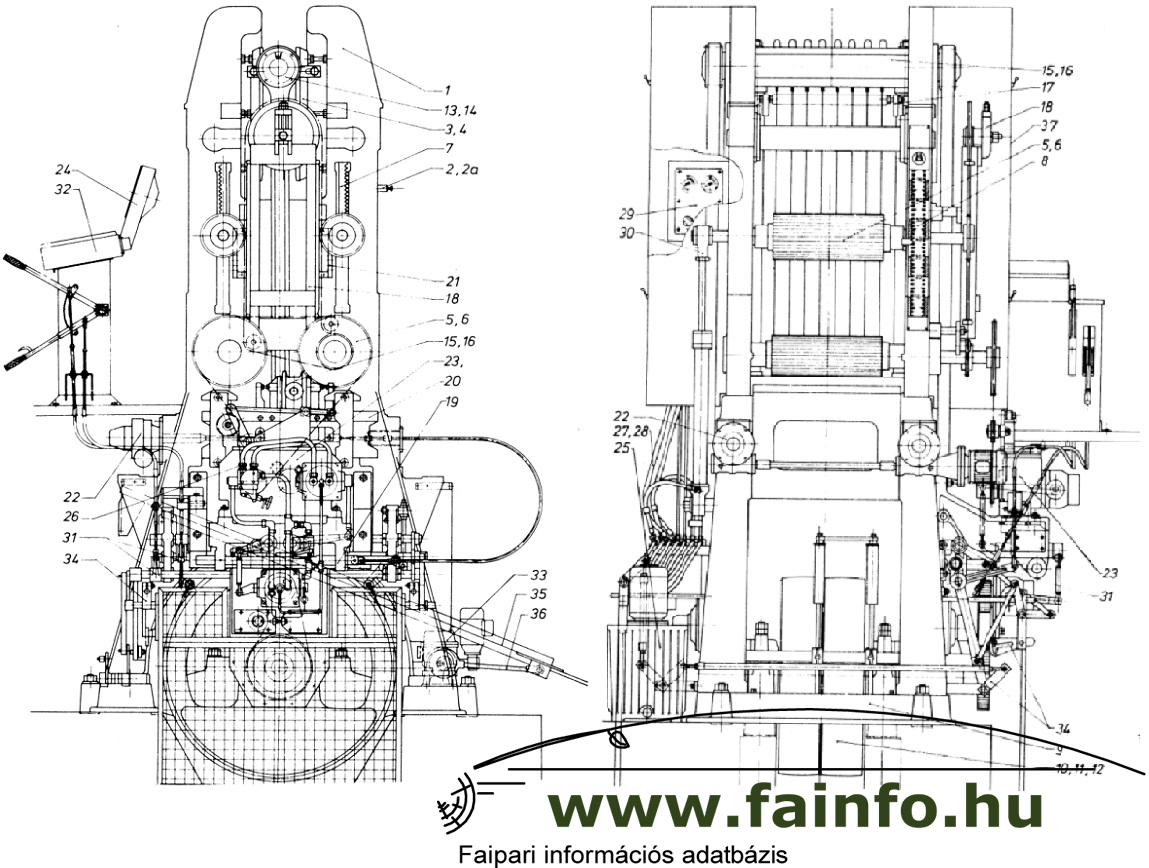

Automata terpesztőgépek:

A kézi működtetésű terpesztőgépek működési elve alapján kerültek kifejlesztésre a, motormeghajtású terpesztőgépek. Ezek legkorábbi típusai ugyan már lényegesen pontosabbak voltak, mint a terpesztés kézi eszközei, azonban még mindig nem voltak képesek a terpesztés egyenletes kivitelezéséhez. Hiába lehetett ugyanis igen nagy pontossággal állítani a terpesztés minden egyes paraméterét, a gépek nem voltak képesek a fogak egyenlőtlen keménységéből adódó, hajlítást követő visszarugózásának figyelembevételére. Az egyes fogak terpesztésének mértéke között ennek megfelelően akár 0,1-0,25 mm különbségek is adódhattak, mely értékek ugyan alacsonyak, mégis egyes esetekben még mindig túlzott mértékben rontják a fűrészlap élettartamát, és a vágás felületi minőségét.

A fűrészfogak terpesztésének ezen hibaforrásait csak a legmodernebb, gépeken sikerült kiküszöbölni, melyek foganként ellenőrzik, és korrigálják a terpesztés mértékét. Ezek a berendezések egy-egy fog többszöri, egymást követő sorozatos hajlításával addig végzik a műveletet, míg annak oldal irányú kihajlása pontosan a megfelelő nagyságúvá nem válik.

A gép beállításának műveletei:

- fűrészlap vastagságának, és a terpesztés mértékének beállítása,

- az előtolómű fogtávolságnak megfelelő beállítása.

Bár a legmodernebb fűrészfogterpesztő gépek már kifogástalan minőségű munkára, és igen nagy pontosságra képesek, a vágásrés növelésére alkalmas eljárások: a foghajlítás, a fogduzzasztás és a stellitezés közül a duzzasztás és a stellitezés a leghatékonyabb eljárások. Nem csak azért, mert az ily módon megmunkált fogak keményebbek és tartósabbak, az általuk végzett vágások a foggeometriának és a kiegyensúlyozott feszültségviszonyoknak köszönhetően egyenesebbek, a vágott felületek pedig egyszerre simábbak is lesznek.

https://www.youtube.com/watch?v=zge3agC7tkQ 2022.09.14.

https://www.youtube.com/watch?v=_NyzM4yhbAk 2022.09.14.

Legutóbbi hozzászólások