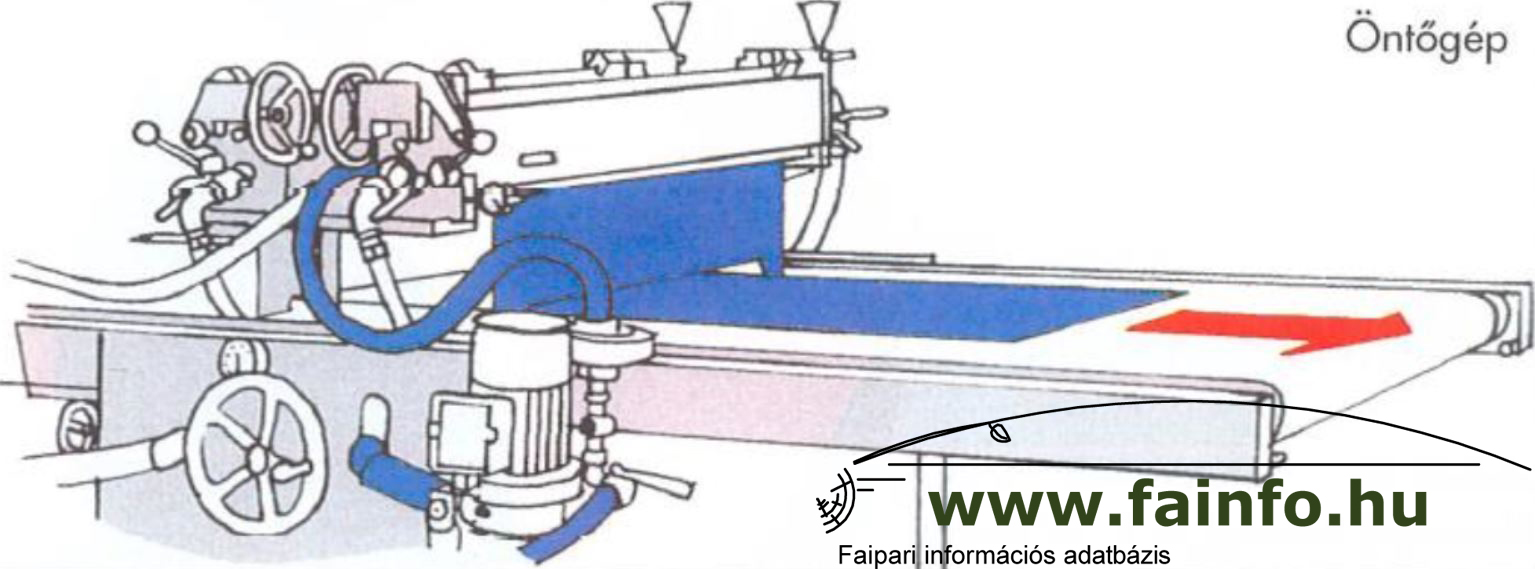

Öntési eljárás

Öntéskor az alkatrész egy széles, leömlő lakkfüggöny alatt halad el, melynek során a felületére egyenletes folyadékhártya kerül. A módszer rendkívül termelékeny, a szállítószalag 40 – 70 m/perc sebességel szállítja az anyagokat, de az előtolás akár 100-150m/perc-re is növelhető, és magas kapacitása ellenére, kisebb darabszámnál is gazdaságosan használható.

Sík lapok, lécek, az egyik irányban csak kissé kontúros termékek felületkezelésére alkalmas. Amennyiben a munkadarabokat szög alatt helyezzük a szállítószalagra, az eljárás alkalmassá válik a lap mellett egyszerre két egyenes él felületkezelésére is, és két öntőfejes géppel rövid fazékidejű lakkok is felvihetők.

Magyar Asztalos és Faipar 2003/6 Amit jó tudni a felületkezelésről IV.

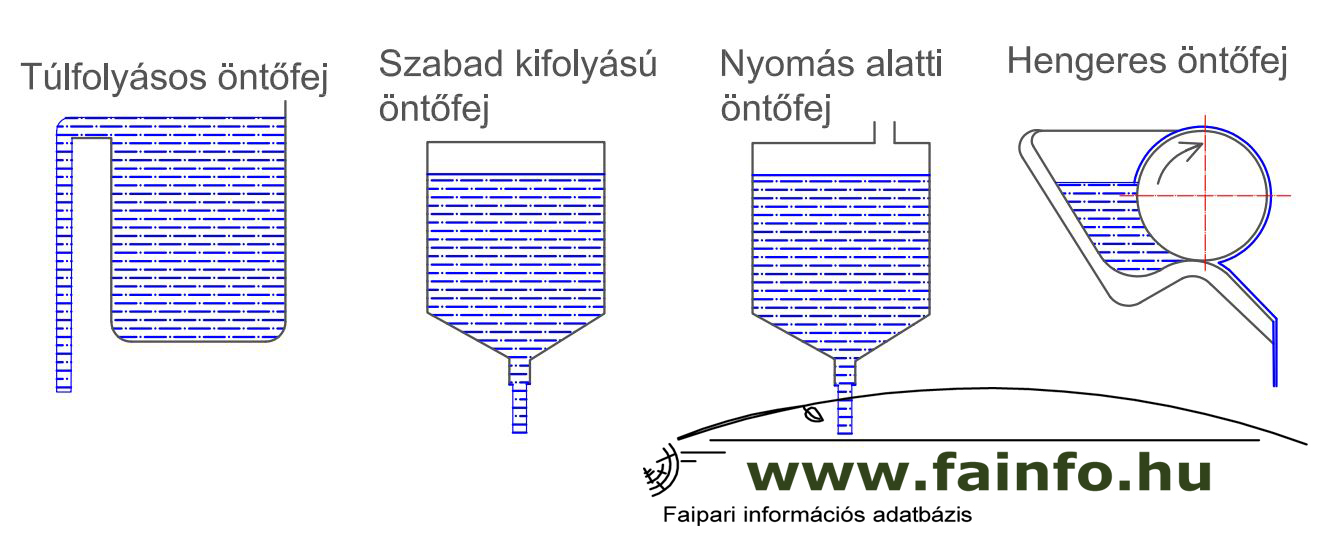

A lakkfüggönyt egy, az asztal fölött elhelyezett 600-1500 mm széles öntőfej alakítja ki. Az öntőfejeknek több kialakítási formája létezik, de leginkább egy tartályhoz hasonlítanak, melynek alján rés található. A lakk ezen az alul végighúzódó résen keresztül egy összefüggő függönyt képezve ömlik ki.

A különböző típusú lakkokhoz eltérő kialakítású öntőfejeket használunk. Ezek fő típusai:

- A túlfolyásos: leginkább ülepedésre hajlamos lakkanyagokhoz

- szabad kifolyású: nagyobb rétegvastagságok felhordásához javasolt, mert nincs lehetőség finom beállításra.

- nyomás alatti: leggyakrabban ezeket az un. zárt rendszerű öntőfejeket használják. Két fajtája van: túlnyomásos: viszkózusabb lakkokhoz (max. 120 s/Mph4) „vákuumos”: hígabb anyagok (11-15 s/Mph4) felviteléhez

- hengeres: Ennél a tipusnál kombináljuk a hengeres, és az öntési eljárás sajátosságait. A hengeren képződő réteget a vályú éle, vagy egy lehúzó-kés, választja le, melynek egítségével 25-70g/m2, azaz meglehetősen kis rétegvastagság hordható fel, akár viszkózusabb anyagokból is. Ez az eljárás különösen alkalmas kontúros és lekerekített felületek UV-lakkal történő bevonására.

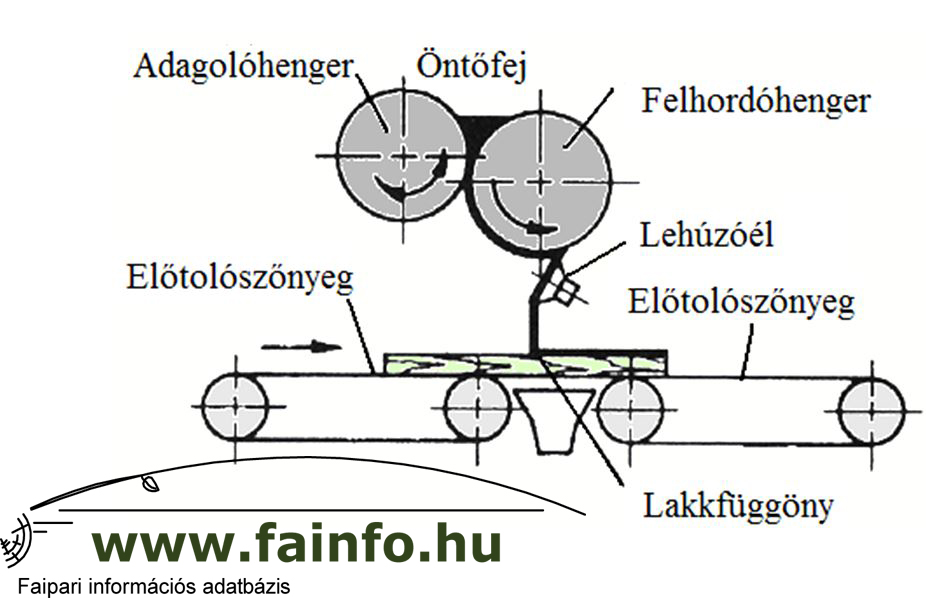

- Nyitott öntőfejes: Ezeknél a gépnél a felületkezelőanyagot két henger közé szivattyúzzuk. Az adagolóhenger segítségével beállítjuk a felhordóhenger által továbbítandó anyagmennyiséget, amit arról egy lehúzóél távolít el. Az alkalmazott lakk-, ill. festékanyag erről a lehúzóélről ömlik a bevonandó termékre. Viszonylag új fejlesztésnek számít, leginkább hólyagosodásra hajlamos filmképzőkkel történő felületkezelésre használják.

Nyitott öntőfejes gép

Amennyiben a gépet gyártósorban szeretnénk használni, alapvető fontosságú, hogy a felületkezelő anyag cseréje, vagy egy esetleges meghibásodás esetén a függönyös egységet gyorsan ki lehessen cserélni, ezért egy géphez általában kettő vagy több öntő-fej tartozik.

Az öntőfej függőleges irányban 0 és 300 mm között többnyire csavarorsóval állítható. Az öntőfej magasságának megfelelő beállításával biztosíthatjuk, a lakkfüggöny egyenletességét. A helytelen beállítás függönyszakadást idéz élő.

A lakkot az állvány oldalán elhelyezett tartályból szivattyú szállítja az öntőfejbe. Több öntőfejes gépeknél minden öntőfejhez külön tartály csatlakozik. A tartály egy az alján elhelyezett csap segítségével üríthető. A munka befejezése után a lakkot le kell ereszteni, és a gépet minden esetben át kell mosni a megfelelő oldószerrel. Ez kissé költséges és időigényes munkafolyamatnak tűnik, a jól gondozott gép azonban nagy termelési kapacitásával jócskán kompenzálja a ráfordítást.

A szivattyú előtt szűrőberendezés található, különleges kiképzése (fogaskerék szivattyú) lehetővé teszi, hogy a magas viszkozitású lakkot is örvénylésmentesen továbbítsa, így nem kever a lakkba légbuborékokat. Leggyakrabban síkszűrőt alkalmaznak, de ha a felületkezelés során hólyagosodást tapasztalunk, a sík szűrőt szűrőbetétre cserélhetjük, mellyel a bevonóanyagból hatékonyabban lehet a levegőt eltávolítani.

A munkadarabok előtolását fokozat nélkül állítható gumírozott előtoló szőnyeg végzi, ezek között helyezkednek el az öntőfej elvezető-csatornái. Ide folyik be a felesleges lakkmennyiség, és a lakkfüggöny üres járásban.

A felhordott lakk mennyisége 50-től 300 g/m2-ig változhat. (Speciális, pl. hengeres öntőfejjel a felhordott anyagmennyiség akár 25 g/m2– re is csökkenthető.)

Az alkalmazható legnagyobb előtolást a lakk terülőképessége határozza meg. Ez az első réteg felhordásánál maximum 60-70 m/perc, de a további rétegek akár 100-150 m/perc- es előtolási sebesség mellett is felhordhatóak.

A beállított értékek ellenőrzését célszerű rendszeres időszakonként elvégezni.

A gép beállítását különféle nomogrammok (táblázatok, vagy grafikonok) könnyítik meg melyek tartalmazzák a megfelelő előtolási sebességeket a viszkozitás figyelembevételével, a kialakítandó rétegvastagság függvényében.

A felületre felhordott lakkmennyiség rendkívül egyenletes, a rétegvastagságot az alábbi tényezőkkel lehet szabályozni:

- Az előtolási sebességgel.

- A felületkezelő anyag viszkozitásával. Hígabb anyag gyorsabban átjut a pofák között. A magas viszkozitás azonban a felületkezelő anyag gyors gélesedését okozhatja, melynek következtében a fa pórusaiban lévő levegő nem tud eltávozni. A felület hólyagossá vagy kráteressé válhat. A viszkozitás normál értéke: 20-50 sec (DIN 4). Az egyenletes rétegvastagság elérése érdekében a lakkanyag viszkozitását fűthető lakktartályok alkalmazásával tartjuk állandó értéken.

- Öntőfej-típusoktól függően a résnyílással és vagy a lakknyomással, melyet a fejbe szivattyúzott bevonó anyag mennyiségével szabályozhatunk. A rés szélessége a lakk viszkozitásától függően 0-5 mm között változik.

A gép műszaki paraméterei:

- az öntőfej nyílása: 0-5 mm

- az öntőfej szélessége: 600-1500 mm

- az öntőfej magassága: 0-300 mm

- a szállítószalag sebessége: 40-150 m/min

- az aktív alap fajlagos mennyisége: 70-80 g/m2

- a szellőző maximális légsebessége: 0,3 m/s

- a helyiség hőmérséklete 20-22 °C, relatív páratartalma 50-60 % legyen

A folyamatos oldószerpárolgás miatt az öntőgépet minden esetben elszívó berendezéssel kell ellátni. A túlzottan magas légsebesség azonban függönyszakadást okozhat ezért ügyelni kell rá, hogy az ne haladja meg a 0,25-0,3 m/s-ot.

A lakkanyag betöltésekor gondoskodni kell a rendszer légtelenítéséről, majd az öntési művelet megkezdése előtt a gépet a bekapcsolást követően legalább 8-10 percig üresen járatjuk. Ez biztosítja, hogy a lakkban levő levegő el tudjon távozni és a lakkfüggöny buborékmentes legyen!

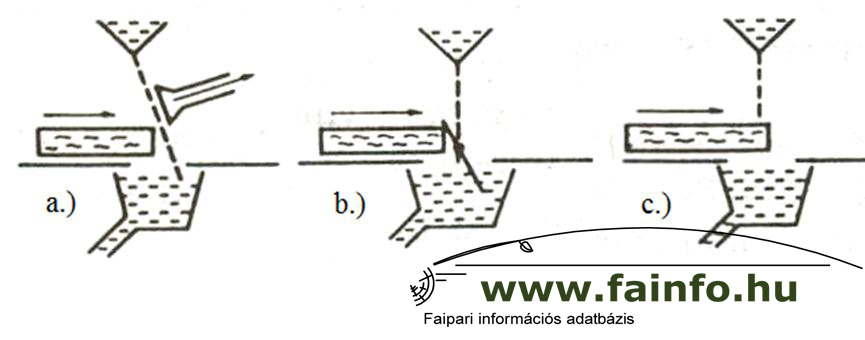

( Nagyobb felhordandó rétegvastagságok esetén előfordul, hogy a felületkezelő anyag összekeni az alkatrész élét, de azon nem képes összefüggő filmréteget alkotni. Ezellen a lakkfüggöny elterelésével, vagy visszaejtésével védekezhetünk.

ábra: Molnárné Posch Paula: Felületkezelés a faiparban (1996)

A leömlő lakkot elektródákkal, a függöny megszívásával (a.), vagy terelőlemezzel (b) terelhetjük el.